Создание нового типа грузового вагона для перевозки грузов, требующих защиты от атмосферных осадков

Статья из сборника

Создание нового типа грузового вагона для перевозки грузов, требующих защиты от атмосферных осадков

В последние годы все более увеличиваются объемы перевозок пиломатериалов и бумаги в рулонах железнодорожным транспортом за рубеж. Наиболее выгодными являются поставки обработанных и высушенных пиломатериалов высокого качества, а также бумаги в рулонах, перевозки которых на сегодняшний день осуществляются в пакетированном виде в полувагонах, универсальных крытых вагонах и контейнерах. Однако техническое состояние подвижного состава и высокие требования к сохранности таких грузов являются значительными ограничениями при организации данных перевозок.

В настоящее время основная доля перевозок пиломатериалов приходится на полувагоны. Но в полувагонах груз не защищен от воздействия атмосферных осадков, пыли и грязи, а при погрузке пиломатериалов выше уровня верхней обвязки требуется сложная система стоек и увязки, что значительно увеличивает время погрузо-разгрузочных операций и может привести к повреждению груза. Перевозки же в крытых вагонах не осуществляются, поскольку дверные проемы, расположенные в центральной части вагона, не дают возможности произвести погрузку-разгрузку длинномерных пиломатериалов.

Основной объем бумаги в рулонах перевозится в крытых вагонах и контейнерах, однако конструкция и состояние вагонов не обеспечивают сохранности груза, а размеры универсальных контейнеров (ширина и высота) существенно ограничивают номенклатуру рулонов, при перевозке которых возможно реализовать эффективную схему погрузки. Кузов крытого вагона изнутри имеет выступающие части, которые во время перевозки и погрузо-разгрузочных операций являются причинами повреждения рулонов. Существующее уплотнение дверей не обеспечивает необходимой защиты от атмосферных осадков, а кузов в холодное время года покрывается изнутри конденсатом, который, попадая на груз, приводит к его порче. Стены не имеют проушин или иных приспособлений для крепления груза. На практике для устранения этих недостатков грузоотправитель вынужден застилать пол и обшивать стены и потолок несколькими слоями бумаги или картона, применять сложные схемы увязки рулонов, уплотнять зазоры дверей монтажной пеной.

По заказу компании ЗАО «Евросиб СПб – Транспортные системы» Инженерным Центром вагоностроения был разработан и поставлен на производство вагон для перевозки грузов, требующих защиты от атмосферных осадков. Целью разработки являлось создание специализированного вагона, обеспечивающего сохранность груза от атмосферных осадков без применения упаковочных материалов и герметизации кузова после погрузки, простое и надежное крепление груза, защиту от образования конденсата внутри кузова в холодное время года, а также возможность погрузки в вагон длинномерных пакетированных грузов. Внутренняя поверхность кузова этого вагона не должна иметь выступающих частей.

Для разработки конструкции, отвечающей всем требованиям заказчика, были рассмотрены варианты создания нового специализированного вагона, а также оборудования находящихся в эксплуатации платформ погрузочной длиной 40, 60 и 80 футов (13,4, 18,4 и 24,0 м соответственно).

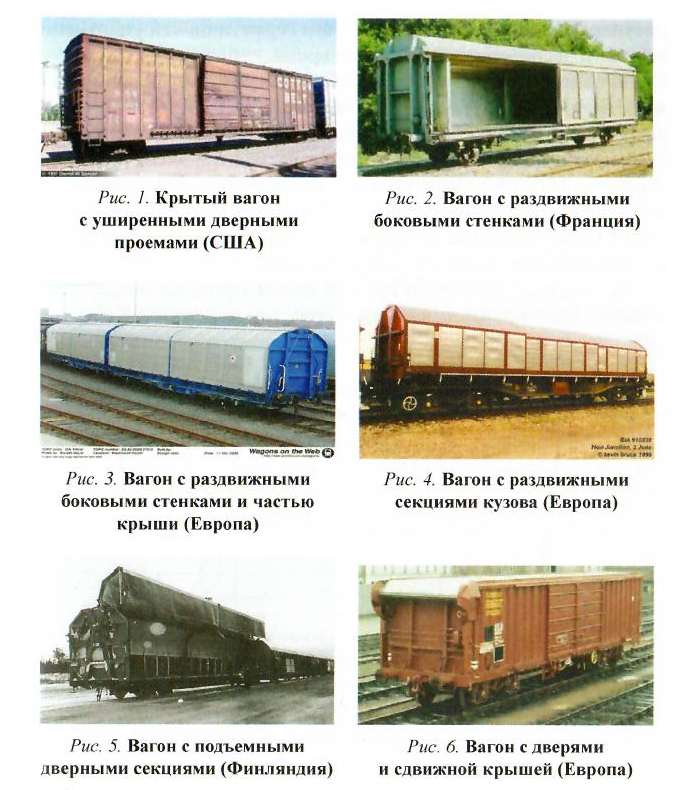

В мировой практике для организации подобных перевозок получили развитие несколько типов вагонов, отличающихся конструктивным исполнением кузова: крытые с уширенными дверными проемами (рис. 1), с раздвижными боковыми стенками (рис. 2), с раздвижными боковыми стенками и частью крыши (рис. 3), с раздвижными секциями кузова (рис. 4), с подъемными дверными секциями (рис. 5) и с дверями и сдвижной крышей (рис. 6).

Однако каждому из перечисленных типов вагонов наряду с удобством проведения погрузо-разгрузочных работ присущи и свои недостатки. Так, двери вагонов на рисунке 1 не позволяют производить погрузку длинномерных грузов. У вагонов на рисунках 2–4 нельзя реализовать схему крепления и увязки груза к боковым стенам. У вагона на рисунке 5 невозможно произвести погрузо-разгрузочные работы на электрифицированном пути, а также на пути с ограничениями по габариту. У вагона на рисунке 6 сложности с обеспечением герметичности уплотнения крыши и эксплуатацией в зимние время.

На основе анализа зарубежного опыта разработок вагонов такого типа была выбрана схема вагона с раздвижными дверями, расположенными в шахматном порядке. Она позволяет производить погрузку длинномерных грузов на электрифицированных и ограниченных по габариту путях, реализовать схемы крепления и увязки груза не только к полу и торцевым стенам, но и к боковым. Однако погрузка длинномерных грузов в каждую половину кузова возможна только с одной стороны.

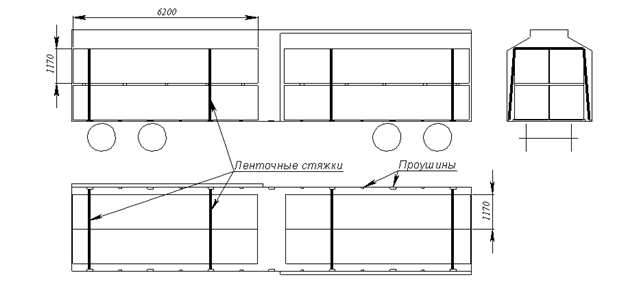

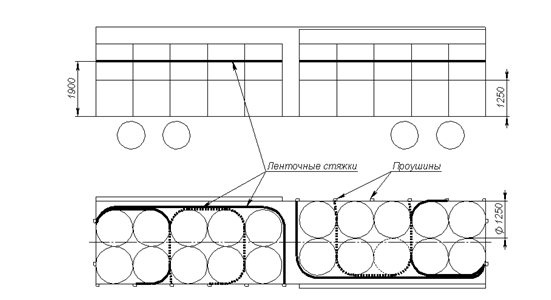

На рисунке 7 приведен пример схемы погрузки и крепления в вагоне пакетированных пиломатериалов, на рисунке 8 – бумаги в рулонах.

Рис. 7. Схема погрузки и крепления в вагоне пакетированных пиломатериалов

Рис. 8. Схема погрузки и крепления в вагоне бумаги в рулонах

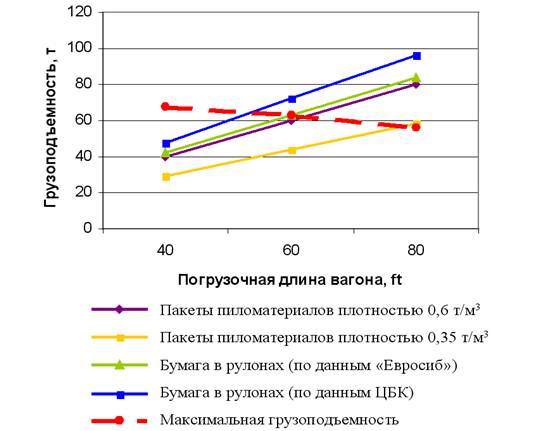

С целью определения технических характеристик вагона проводилось исследование зависимости грузоподъемности от длины вагона при перевозке пиломатериалов различной плотности и бумаги в рулонах (рис. 9). Исходной информацией являлись расчетные данные и данные грузоперевозчика о размерах и весе различных грузов, а также габарит подвижного состава и сложившийся размерный ряд длин вагонов-платформ. Теоретическая грузоподъемность зависит от объема кузова, плотности груза, размеров пакетов (рулонов) и эффективности схемы погрузки. Размеры пакетов и рулонов приняты по данным, предоставленными ЗАО «Евросиб СПб – Транспортые системы» и ОАО «Кондопожский целлюлозно-бумажный комбинат». Максимальная грузоподъемность ограничена допускаемой осевой нагрузкой и массой тары вагона.

Рис. 9. Зависимость грузоподъемности от длины вагона

Как следует из диаграммы (см. рис. 9), объема вагона с погрузочной длиной 40 футов (13,4 м) недостаточно для полного использования грузоподъемности (максимум 48 т), а грузоподъемности вагона с погрузочной длиной 80 футов (24,0 м) недостаточно для полного использования объема. У вагона с погрузочной длиной 60 футов (18,4 м) наиболее оптимально используется объем кузова и грузоподъемность. То есть оптимальным вариантом является создание специализированного вагона или оборудование платформы погрузочной длиной 60 футов. Для заказчика наиболее целесообразным с экономической точки зрения оказался вариант с оборудованием свободных от перевозок платформ. Однако для обеспечения возможности погрузки-разгрузки и перевозки в оборудованной платформе трех штабелей пиломатериалов стандартной длины 6 м (при длине платформы 18,4 м) требуется сравнительно сложная и дорогостоящая конструкция оборудования.

С целью сокращения первоначальных затрат на постановку на производство вагона и апробации в эксплуатации была выбрана схема оборудования универсальных платформ моделей 13-401 и 13-4012 погрузочной длиной 40 футов производства Днепродзержинского вагоностроительного завода. Оборудование включало установку боковых и торцевых стен, крыши и раздвижных дверей, расположенных по диагонали вагона. Раздвижные двери в закрытом состоянии представляют собой боковые стены и часть крыши (рис. 10).

Рис. 10. Платформа, оборудованная под перевозку грузов, требующих защиты от атмосферных осадков

Большой размер дверей и их расположение по диагонали вагона позволило избежать сложной схемы погрузки и крепления груза за счет возможности использования погрузчика без аппарели для заезда в вагон. Для увязки груза использованы проушины, расположенные на разных уровнях в боковых и торцевых стенах, а также в полу (рис. 11, 12). Размеры дверных проемов позволили производить погрузку вильчатыми погрузчиками пакетированных или тарно-штучных грузов габаритными размерами до 6,2x2,8x3,0 м.

Уплотнения дверей лабиринтного типа, с зазорами, что позволило отказаться от применения резинотехнических изделий и обеспечило надежную защиту перевозимого груза от воздействия атмосферных осадков. Конструкция проушин для крепления груза, расположенных в полу, боковых и торцевых стенах, утопленных заподлицо, позволила снизить повреждаемость груза при погрузо-разгрузочных операциях и в процессе перевозки.

На внутренние поверхности вагона по требованию заказчика может быть нанесено теплоизоляционное покрытие, предотвращающее образование конденсата в холодное время года. Характеристики покрытия могут быть подобраны под конкретные условия эксплуатации вагона.

Роликовое подвешивание дверей обеспечило легкость и плавность открытия-закрытия с приложением усилия двух человек. Открытое положение двери ограничено подпружиненным упором. В закрытом положении дверь надежно фиксируется и притягивается к торцевой стене поворотно-кулачковым механизмом запирания, после чего блокируется системой блокировки и пломбирования. В случае замерзания воды в лабиринтном уплотнении (уплотнение без зазора) торцевой стены предусмотрены устройства для открывания двери ломиком.

Конструкцией механизмов запирания и блокировки двери, устройств для открывания двери ломиком и поручней для открытия-закрытия дверей предусмотрено их расположение на двух уровнях, обеспечивающее удобство эксплуатации как с платформы, так и с земли.

Производство оборудования и установка на платформу производились в Петрозаводске на производственных площадях ООО «Онежец-Техуниверсал» совместно с вагоноремонтным депо ВЧД-19 Октябрьской железной дороги.

Постановка на производство оборудования универсальной платформы была осуществлена в соответствии с ГОСТ Р 15.201-2000, предписывающим выполнение обязательного перечня работ, а также разработку и согласование пакета конструкторских документов. Оборудованным платформам присвоены модели 13-401-25 и 13-4012-25 соответственно.

Внедрение нового вагона требует дополнительных затрат времени и средств на подготовку его к эксплуатации. Оборудованная платформа стала первым вагоном подобного типа в России. Отчасти это объясняет тот факт, что в опытной эксплуатации выявился ряд проблем, связанных с неподготовленностью инфраструктуры для обслуживания вагонов такого типа (погрузо-разгрузочные терминалы в настоящее время оптимизированы на работу с полувагонами и крытыми вагонами) и недостаточно надежной системой уплотнений для перевозок в зимнее время и перевозок на дальние расстояния. Также стало очевидно, что конструкция самой платформы обладает недостаточной жесткостью рамы при кручении, следствием чего являются деформации кузова на неровностях пути.

Однако в процессе эксплуатации были выявлены и очевидные преимущества, связанные прежде всего с возможностью перевозки широкой номенклатуры тарно-штучных и крупногабаритных грузов, требующих защиты от атмосферных осадков. Как следствие, при эксплуатации вагона появилась возможность уменьшить порожние пробеги за счет перевозки попутных грузов в обратном направлении. В этом смысле новый вагон является хорошей альтернативой контейнерным перевозкам, являясь более вместительным и удобным для погрузки-выгрузки по сравнению со всеми существующими типами универсальных контейнеров.

Создание нового крытого вагона с оптимальными характеристиками (погрузочной длиной 19–19,5 м), построенного по подобной схеме, позволит грузоперевозчикам выйти на новый качественный уровень и должно сыграть важную роль в развитии перевозок грузов, требующих защиты от атмосферных осадков.