Разработка новой конструкции стенда, имитирующего продольные нагрузки для вагонов

Статья из сборника

Разработка новой конструкции стенда, имитирующего продольные нагрузки для вагонов

В процессе эксплуатации вагоны подвергаются воздействию широкого спектра статических и динамических нагрузок. Наибольшие величины имеют нагрузки, связанные с продольным взаимодействием вагонов, которые возникают при их движении в составе поезда, маневровой работе, а также при экстренном торможении. Поэтому в процессе постановки на производство новых вагонов и сертификации серийно выпускаемых требуется экспериментальное подтверждение прочности и устойчивости конструкций при действии продольных нагрузок. Для этого проводят соответствующие натурные испытания, создавая продольные нагрузки, аналогичные эксплуатационным. От точности воспроизведения эксплуатационных нагрузок зависит достоверность оценки прочности конструкции вагона и, как следствие, его надежность и безопасность.

По мере развития грузового подвижного состава одновременно с изменением условий эксплуатации происходило увеличение допускаемых осевых нагрузок и массы поездов. Соответственно получила развитие и нормативная база в части допускаемых нагрузок на конструкцию. Так, если в 1953 году допускаемая осевая нагрузка составляла 20 тс, а нормативная продольная – 1 МН, то в 1983-м первая была увеличена до 23,5 тс, а вторая – до 2,5 МН. В настоящее время ОАО «РЖД» приняло решение о переходе на осевую нагрузку 25 тс, а в дальнейшем и до 30 тс, что создает предпосылки для последующего увеличения массы грузовых поездов и, как следствие, возрастания продольных нагрузок на вагоны.

Продольные нагрузки, воздействующие на вагон в процессе эксплуатации, имеют случайные значения как по величине, так и по направлению. На прямых участках пути наблюдается вертикальное смещение осей автосцепок взаимодействующих вагонов по причине различной загрузки, износа колесных пар, пятников и литых деталей тележек. При движении в кривых появляется дополнительная поперечная составляющая (рис. 1).

При действии растягивающих продольных сил поперечная составляющая PN согласно [1] равна

для случая действия сжимающих продольных сил

где N – квазистатическая сила, приложенная вдоль оси корпуса автосцепки;

H – горизонтальные поперечные силы, действующие на пятники;

R – радиус кривой, принимается равным 250 м;

2l, 2L, 2Lc – соответственно база вагона, расстояние между упорными плитами автосцепок и длина вагона по осям сцепления автосцепок;

а – расчетная длина корпуса автосцепки;

δ – возможное боковое перемещение шкворневого сечения кузова вагона за счет зазоров колесной пары в рельсовой колее, зазоров в буксовых направляющих, пятниках и упругих деформаций рессор.

Для создания растягивающих и сжимающих продольных нагрузок на кузов вагона при проведении экспериментальных исследований предназначены специальные испытательные стенды. Большинство из них спроектированы в конце пятидесятых – начале шестидесятых годов прошлого века. В настоящее время в России стенды для растяжения-сжатия вагонов входят в состав экспериментальной базы Всероссийского научно-исследовательского института железнодорожного транспорта (ВНИИЖТ, г. Щербинка), Тверского института вагоностроения (ТИВ, г. Тверь), Научно-внедренческого центра «Вагоны» (НВЦ, г. Санкт–Петербург), Уральского вагоностроительного завода (УВЗ, г. Н. Тагил), Всероссийского научно-исследовательского и конструкторско-технологического института подвижного состава (ВНИКТИ, г. Коломна), Брянского машиностроительного завода (БМЗ, г. Брянск).

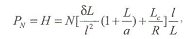

В инженерном центре был выполнен анализ стендов, эксплуатирующихся в России, с целью оценки их конструкции, технических возможностей и производительности, результаты которого приведены в таблице.

Основные технические характеристики стендов растяжения-сжатия вагонов

Для некоторых типов вагонов длина является определяющей для получения улучшенных технико-экономических характеристик. В последние годы отмечено массовое создание длиннобазного подвижного состава: платформ для контейнеров, вагонов для автомобилей, крытых вагонов длиной более 25 м. Поступая на испытания, такие вагоны в ряде случаев требуют увеличения рабочей длины стендов, что усложняет и так достаточно трудоемкий процесс их подготовки к испытаниям. Работы по увеличению длины стендов были выполнены НВЦ «Вагоны», УВЗ и БМЗ.

Также конструкции действующих стендов растяжения-сжатия вагонов не позволяют оперативно производить установку вагона в стенд, так как требуют либо полной сборки и монтажа стенда вокруг вагона, либо длительной переналадки под длину вагона и фиксированную высоту штока силового гидроцилиндра. Такое положение недопустимо в современных экономических условиях, когда требуется сокращение времени постановки продукции на производство, в том числе и для одного из самых длительных этапов работ – процесса испытаний.

Таким образом, актуальной становится задача создания испытательного стенда, способного обеспечить все составляющие продольных нагрузок, предусмотренные [1, 2], позволяющего испытывать длиннобазные вагоны всех типов при минимальном времени на подготовку и проведение испытаний.

На основе проведенного анализа конструкций имеющихся стендов с учетом перспектив развития подвижного состава Российских железных дорог в инженерном центре были определены основные требования к новому стенду растяжения-сжатия вагонов и поставлена задача его создания. Решение этой задачи проводилось в следующем порядке.

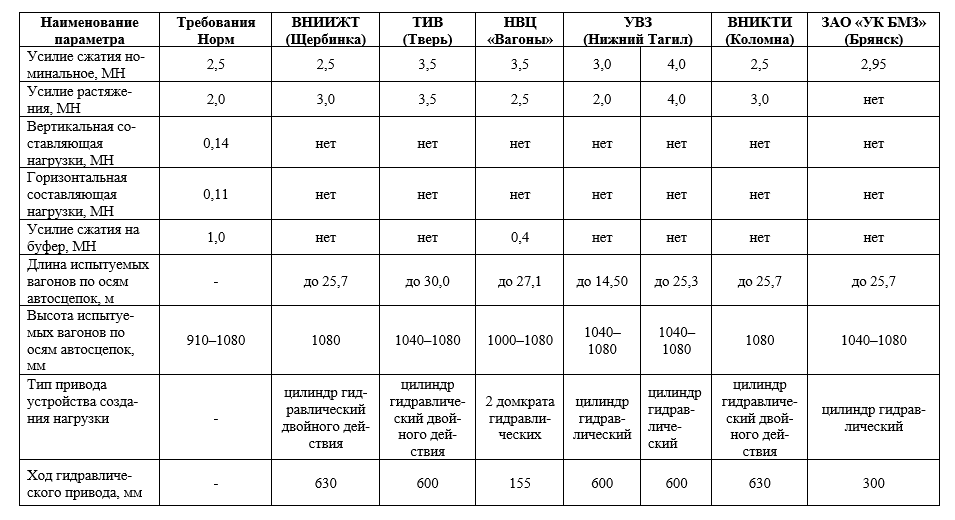

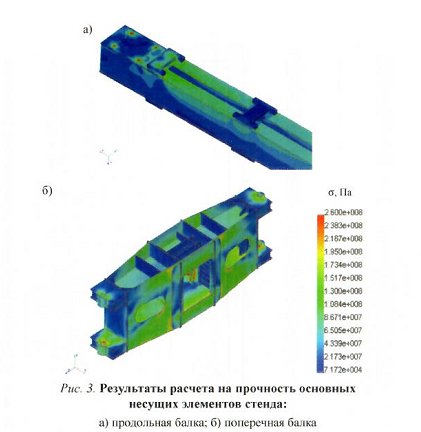

На первом этапе проведено расчетное обоснование параметров стенда. Для этого разработана расчетная модель стенда и выполнен комплекс многовариантных расчетов прочности и устойчивости его конструкции. Исходя из перемещений продольных и поперечных балок стенда выбраны характеристики податливости опор в продольном направлении, а также проведена проверка контактной прочности в узлах соединений. В расчетах рассмотрены все возможные схемы нагружения стенда, предусмотренные [1] (рис. 2).

Параметры стенда выбирались таким образом, чтобы максимальные напряжения в основных несущих элементах с целью исключения пластических деформаций были не более 50% от предела текучести материала для нормативных режимов нагружения и 75% – для режимов исследовательских испытаний (рис. 3).

Полученные расчетным путем общие деформации стенда от максимальных предусмотренных нагрузок не превышают 4 мм.

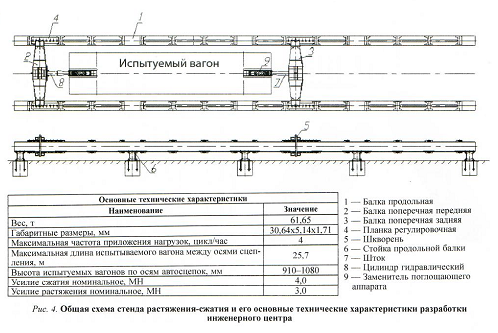

На втором этапе по результатам выполненных расчетов разработана конструкторская документация на стенд. Конструкция стенда (рис. 4) состоит из двух продольных балок на опорах, установленных на жестком фундаменте. Поперечные балки съемные, монтируются после установки вагона между продольными балками и фиксируются специальными шкворнями. Силовой гидравлический цилиндр может перемещаться по вертикальным направляющим с фиксаторами, служащими для установки его на необходимой высоте. Это дает возможность без дополнительных приспособлений быстро устанавливать в стенд вагоны с высотой оси автосцепки 910–1080 мм. Все это вместе с простой системой крепления поперечных балок стенда позволяет в несколько раз уменьшить сроки, и соответственно трудоемкость установки вагона в стенд на этапе подготовки к испытаниям (рис. 5, 6).

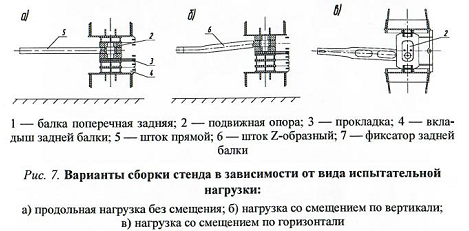

Существуют различные варианты сборки стенда в зависимости от вида испытательной нагрузки (рис. 7).

Для создания продольной сжимающей (растягивающей) нагрузки без смещения относительно оси автосцепки устанавливается прямой шток (см. рис. 7а).

Для создания продольной нагрузки со смещением по вертикали, прямой шток заменяется специальным Z-образным (см. рис. 7б). Продольное усилие может создаваться как выше, так и ниже оси автосцепки. Ось штока можно установить на расстоянии 35, 70 и 105 мм от оси стенда.

Для создания нагрузки под углом к продольной оси автосцепки в горизонтальной плоскости устанавливаются вкладыши со смещенной осью штока (см. рис. 7в). Продольное усилие может создаваться как выше, так и ниже оси автосцепки с эксцентриситетом 130 мм.

Таким образом, как следует из таблицы и рисунка 4, разработанный стенд растяжения-сжатия вагонов по своим основным техническим характеристикам превосходит все имеющиеся в России аналоги.

Он реализует все виды продольных квазистатических нагрузок, предусмотренных действующими нормативными документами, а также дает возможность проводить испытания вагонов на сжатие до 4,0 МН и растяжение до 3,0 МН при достаточном запасе прочности и устойчивости силовой конструкции.

Стенд позволяет осуществлять нагружение вагонов продольной нагрузкой с эксцентриситетом, моделируя условия, аналогичные эксплуатационным.

Наличие регулировки положения силового гидроцилиндра и упрощенная система крепления поперечных балок стенда в несколько раз уменьшает трудоемкость подготовки вагона к испытаниям и повышает безопасность проводимых работ.

Габаритные размеры стенда обеспечивают возможность проведения испытаний любых конструкций вагонов, в т.ч. длиннобазных.

Литература

1. Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных). – М. : ГосНИИВ-ВНИИЖТ, 1996. – 317 с.

2. Вагоны грузовые и пассажирские. Методы испытаний на прочность и ходовые качества: РД 24.050.37‑95. – М. : ГосНИИВ, 1995. – 102 с.

3. Гольдин, С.Л.. Испытания и сертификация железнодорожной техники. – М. : Интекст, 2002. – 143 с.

4. Шадур, Л.А. Вагоны. – М. : Транспорт, 1980. – 439 с.

5. Анисимов, П.С. Испытания вагонов. – М. : Маршрут, 2004. – 194 с.