Разработка и внедрение нового вида восстановительного ремонта вагонов-хопперов для перевозки технического углерода

Статья из сборника

Разработка и внедрение нового вида восстановительного ремонта вагонов-хопперов для перевозки технического углерода

Одним из важнейших направлений деятельности ОАО «РЖД» на ближайшую перспективу является развитие ремонтного бизнеса. В первую очередь это касается грузовых вагонов. Наряду свысокой потребностью в ремонте подвижного состава парка Российских железных дорог (несмотря на постепенное сокращение его численности) постоянно возрастает объем ремонта и частного подвижного состава. При этом следует учитывать, что в парке грузовых вагонов предприятий-собственников значительную часть составляют специализированные вагоны, которые требуют дополнительного оснащения ремонтных предприятий.

Одним из таких собственников вагонов является ОАО «Ярославский технический углерод» (ЯТУ) — крупный производитель и экспортер технического углерода. В парке ЯТУ в числе других находятся и 245 специализированных вагонов-хопперов для перевозки выпускаемой продукции. Производство планового ремонта этого вида подвижного состава ранее выполнялось в различных вагонных депо на сети железных дорог. Практика показала, что обеспечить качественный ремонт вагонов длиной более 17 метров, требующих большого объема дополнительных работ по кузову и механизмам разгрузки, в неспециализированных депо затруднено и связано с увеличением их простоя.

Следует отметить, что по причине спада производства в начале девяностых годов потребность в использовании хопперов для перевозки технического углерода была незначительной. Однако в последнее время в связи экономическим подъемом и, соответственно, увеличением объемов транспортировки у ЯТУ появилась потребность в выполнении работ по восстановлению работоспособности и проведении ремонтов этих вагонов.

В 2005 году по заявке ОАО «Ярославский технический углерод» специалистами инженерного центра вагоностроения (Санкт- Петербург) при участии департамента вагонного хозяйства ОАО «РЖД» было налажено производство ремонта хопперов в вагоноремонтном депо Тверь. Первоначально был освоен только капитальный ремонт. Парк ЯТУ имеет значительный возраст — от 18 до 32 лет, поэтому для вагонов с истекшим сроком службы было выполнено диагностирование технического состояния (с привлечением специалистов ВНИИЖТа), на основе которого принималось решение о продлении срока их эксплуатации.

Техническое диагностирование показало, что большинство вагонов по истечении срока службы находится в хорошем техническом состоянии. Полученные результаты, а также возрастающая потребность в вагонах данного типа позволили обосновать возможность проведения работ по организации более углубленного вида ремонта — капитального с продлением срока полезного использования (КРП).

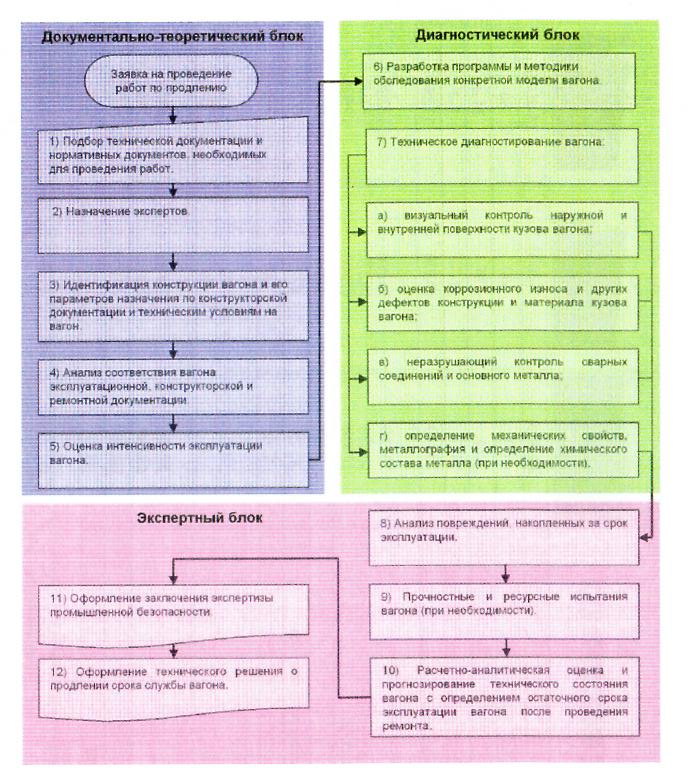

Для организации этого вида ремонта был выполнен ставший традиционным в инженерном центре вагоностроения объем экспертных и опытно-конструкторских работ (рис. 1). На первом этапе осуществлялся анализ конструктивных особенностей и проводилась оценка интенсивности эксплуатации вагонов-хопперов собственности ЯТУ.

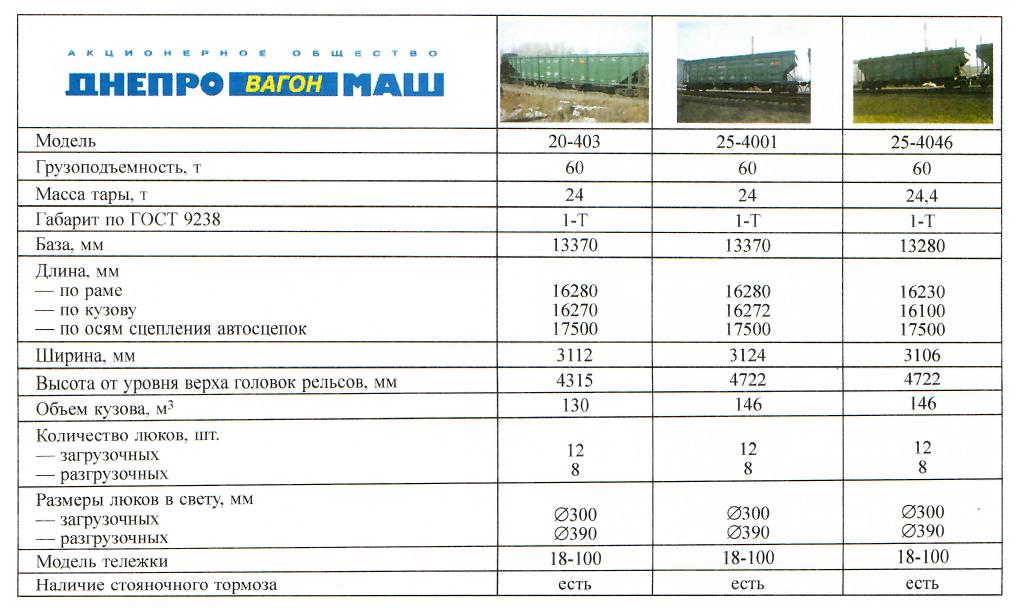

Данный тип вагонов выпускается на Днепродзержинском вагоностроительном заводе имени газеты «Правда» (ДВЗ) с 1974 года. Они предназначены для перевозки и временного хранения технического углерода и имеют уникальную конструкцию кузова — с самым большим из отечественных крытых хопперов объемом — более 130 м3. Кроме того, оборудованы специальной конструкцией погрузочно-выгрузочных устройств и механизмов, предназначенных для технического углерода. Их производство по мере потребности возобновлялось три раза: в 1974 году — модель 20-403, в 1979-м — модель 25-4001 и в 1989-м — модель 25-4046.

Рис. 1. Алгоритм работ по определению возможности продления срока безопасной эксплуатации железнодорожного подвижного состава

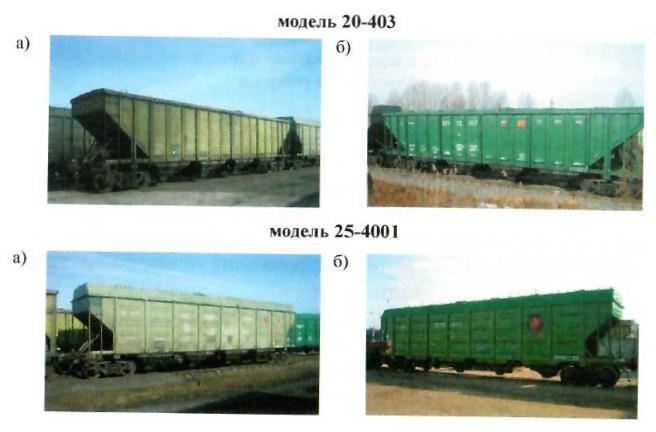

Общий вид и основные технические характеристики вагонов-хопперов для перевозки технического углерода различных годов выпуска показаны на рис. 2. Конструкция вагона с момента его создания изменилась незначительно: был увеличен объем кузова (с 130 м3 до 146 м3), а также высота боковых стенок; изменена конструкция крыши; применены более современные прокатные профили обшивки и несущих элементов кузова. Назначенный срок службы всех моделей вагона составляет 24 года.

Рис. 2. Технические характеристики специализированных вагонов-хопперов для перевозки технического углерода производства ОАО «Днепровагонмаш»

Оценка интенсивности эксплуатации показала, что средний годовой пробег вагона парка ЯТУ составляет 35-40 тысяч километров. При этом отличительной особенностью является постоянная величина коэффициента порожнего пробега, равная 0,5. Эти показатели свидетельствуют о значительно меньшей интенсивности эксплуатации этих вагонов по сравнению с универсальными. При этом собственник вагонов выполняет своевременный ремонт их кузовов, с регулярной окраской внутри и снаружи, которая производится после предварительной пескоструйной очистки. Кроме того, объем кузова у всех моделей этих вагонов-хопперов не обеспечивает использование полной грузоподъемности и соответственно допускаемой нагрузки на ось. В результате в вагон объемом 146 м3

загружается, в зависимости от плотности, 45-54 тонн технического углерода. Таким образом, недоиспользуется 25% допускаемой осевой нагрузки, или до 25 тонн расчетной массы брутто. По предварительным оценкам, вагоны-хопперы собственности ОАО «ЯТУ» к моменту окончания срока службы свой ресурс исчерпали не в полной мере.

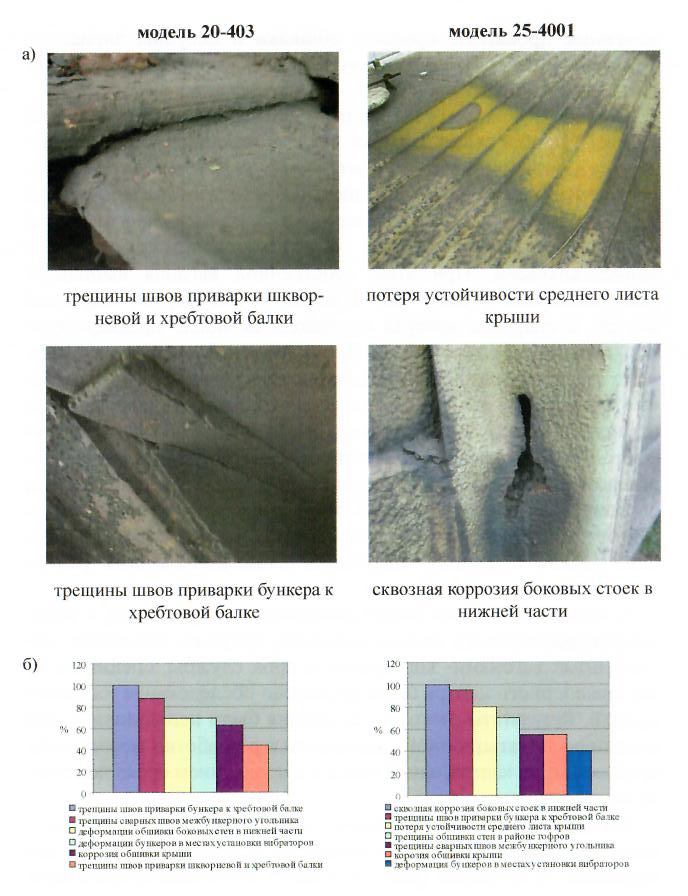

С целью выявления эксплуатационных повреждений и величины коррозионного износа основных несущих элементов, накопленных вагонами- хопперами за срок службы, специалистами инженерного центра было проведено обследование их конструкций. Результаты этого обследования были использованы для оценки эксплуатационной надежности и разработки технических требований на капитальный ремонт с продлением срока полезного использования.

По данным визуально-измерительного контроля и ультразвуковой толщинометрии были выявлены основные типичные неисправности хопперов (рис. 3). Анализ технического состояния вагонов позволил установить, что основные элементы несущей металлоконструкции кузова и рамы не подвержены значительным коррозионным повреждениям (значения толщины элементов после окончания срока службы в основном соответствуют допускам на прокат при производстве).

Рис. 3. Анализ повреждений вагонов-хопперов для перевозки технического углерода моделей 20-403 и 25-4001, полученных при эксплуатации:

а — общий вид повреждений; б — процентное соотношение наиболее значительных выявленных повреждений

Все модели вагонов-хопперов имеют схожие типовые повреждения, не являющиеся критическими с точки зрения невозможности или сложности их устранения при углубленном ремонте.

По результатам исследований были разработаны технические требования к КРП вагонов-хопперов для перевозки технического углерода, на основе которых были созданы ТУ 3182-010-71390252-2005 УК, определяющие методику отбора подвижного состава в ремонт и объем ремонта. Основные виды работ по кузову вагона-хоппера при проведении капитального ремонта с продлением срока полезного использования показаны на рисунке 4. Кроме указанных работ в объеме КРП производилась нанесение специальных лакокрасочных покрытий на кузова вагонов-хопперов в соответствии с технологическим процессом, разработанным собственником. Особенность окраски заключается в использовании специальной двухкомпонентной грунтовки и эмалевого покрытия марки ЭП-5301, которые широко применяются в автомобилестроении, а также при окраске железнодорожных нефтебензиновых цистерн, емкостей и резервуаров для получения покрытий с высокими защитными и физико-механическими свойствами. Также она обладает высокими свойствами защиты металлических поверхностей от эрозионно-коррозионных повреждений и имеет термостойкость до 200°С. Именно эти характеристики и простота в нанесении позволили данному покрытию хорошо зарекомендовать себя на железнодорожном транспорте.

1 — усиление косынками места приварки раскосов к торцевой стене; 2 — выправление или замена наружных лестниц; 3 — правка или замена листов обшивки боковых стен; 4 — устранение деформации горловин загрузочных люков; 5 — замена деформированных участков на плоский лист; 6 — установка новых поглощающих аппаратов РТ-120 с заменой передних упоров; 7 — установка верхних и нижних авторасцепных устройств; 8. — усиление косынками узлов соединения хребтовой и шкворневых балок; 9 — усиление косынками места приварки торцевой стены бункера к раме; 10 — установка стояночного тормоза; 11 — установка усиливающих накладок бункер-рама); 12 — установка усиливающих накладок на нижнюю часть шкворневых балок; 13 — установка авторежима

1 — усиление косынками места приварки раскосов к торцевой стене; 2 — выправление или замена наружных лестниц; 3 — правка или замена листов обшивки боковых стен; 4 — устранение деформации горловин загрузочных люков; 5 — замена деформированных участков на плоский лист; 6 — установка новых поглощающих аппаратов РТ-120 с заменой передних упоров; 7 — установка верхних и нижних авторасцепных устройств; 8. — усиление косынками узлов соединения хребтовой и шкворневых балок; 9 — усиление косынками места приварки торцевой стены бункера к раме; 10 — установка стояночного тормоза; 11 — установка усиливающих накладок бункер-рама); 12 — установка усиливающих накладок на нижнюю часть шкворневых балок; 13 — установка авторежима

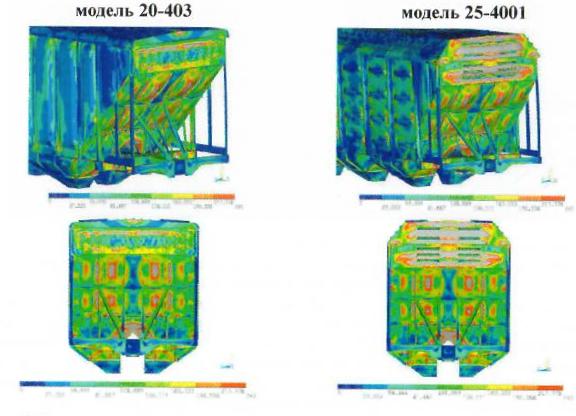

При разработке технических условий на КРП была создана рабочая конструкторская документация на ремонт, выполнены все нормативные расчеты, позволившие детально исследовать несущую конструкцию вагона с учетом накопленных повреждений и проведенных усилений при ремонте и определить зоны максимальных значений напряжений в конструкции при действии эксплуатационных нагрузок (рис. 5).

Рис. 5. Зоны максимальных значений напряжений в конструкции кузовов вагонов-хопперов при действии эксплуатационных нагрузок

Рис. 5. Зоны максимальных значений напряжений в конструкции кузовов вагонов-хопперов при действии эксплуатационных нагрузокПараллельно было подготовлено производство для проведения КРП в условиях вагоноремонтного депо Тверь и осуществлен ремонт опытного образца. В соответствии с требованиями утвержденной методики отбора подвижного состава в ремонт были выполнены необходимые расчеты, которые обосновали возможность продления срока безопасной эксплуатации вагона-хоппера после проведения КРП на 12 лет. На следующем этапе Испытательным центром подвижного состава (Санкт-Петербург) был проведен весь комплекс испытаний вагона, которые подтвердили результаты расчетов по оценке вагона на соответствие нормативным требованиям и прогноз срока продления эксплуатации. На заключительном этапе работ приемочная комиссия с участием представителей центральной дирекции по ремонту грузовых вагонов ОАО «РЖД», департамента вагонного хозяйства и Ростехнадзора осуществила приемку к серийному производству КРП по ТУ 3182-010-71390252-2005 УК в вагоноремонтном депо Тверь.

Собственник также положительно оценил внедрение нового вида ремонта. (Общий вид вагонов до и после ремонта показан на рисунке 6.)

Рис. 6. Общий вид специализированных вагонов-хопперов моделей 20-403 и 25-4001 для технического углерода до (а) и после (б) проведения КРП

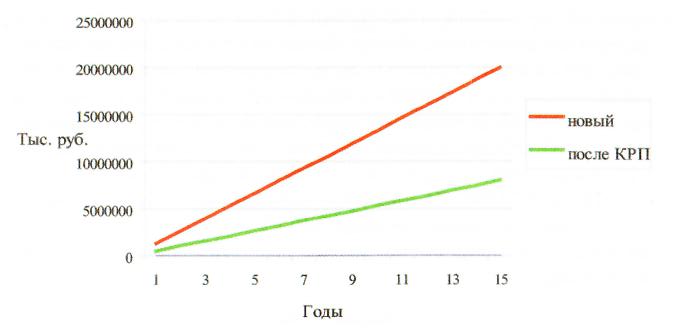

Рис. 6. Общий вид специализированных вагонов-хопперов моделей 20-403 и 25-4001 для технического углерода до (а) и после (б) проведения КРППри высокой стоимости новых вагонов общие затраты на восстановление при проведении капитального ремонта с продлением срока полезного использования составили до 40%, при этом ресурс восстановлен на 50%. Эффективность проведения КРП в целях поддержания парка вагонов-хопперов для технического углерода ОАО «ЯТУ» в рабочем состоянии подтверждена расчетами (рис. 7).

Рис. 7 Сравнение затрат при восстановлении парка вагонов-хопперов для технического углерода

Рис. 7 Сравнение затрат при восстановлении парка вагонов-хопперов для технического углеродаТаким образом, в результате выполненного комплекса работ разработан и внедрен новый вид КРП вагонов-хопперов, который был освоен линейным ремонтным предприятием ОАО «РЖД» — вагоноремонтным депо Тверь. Начиная с середины 2006 года здесь осуществляется КРП в среднем 10 вагонам в месяц, что позволяет собственнику вагонов производить оздоровление парка без отвлечения его от работы.

По сути, сделан еще один шаг в развитии ремонтного бизнеса ОАО «РЖД». Полученный опыт может быть распространен на другие типы специализированных вагонов-хопперов, находящихся в парке частного подвижного состава.