Оборудование специализированных вагонов-цистерн для перевозки винилхлорида

Статья из сборника

Оборудование специализированных вагонов-цистерн для перевозки винилхлорида

Специализированные вагоны, предназначенные для перевозки опасных грузов, требующих особых условий транспортирования или выгрузки, проектируются с учетом свойств этих грузов и оснащаются специальными устройствами для выполнения погрузочно-разгрузочных операций и обеспечения безопасности процесса перевозок. При этом особые требования предъявляют: к конструкции вагонов; к предприятиям и организациям, осуществляющим проектирование, эксплуатацию и ремонт вагонов; к их специалистам.

С увеличением объема и номенклатуры выпускаемой продукции возникает необходимость в новых специализированных вагонах, имеющих параметры и конструктивное исполнение, отвечающие требованиям, определяющим перевозку новых грузов. Решение проблемы обеспечения необходимой грузоподъемности, безопасности, надежности в эксплуатации, скорости доставки и сохранности груза при расширении вагонного парка возможно за счет реализации трех направлений:

– закупки новых вагонов современных моделей;

– разработки и постановки на производство перспективных конструкций вагонов, отвечающих требованиям системы железнодорожных перевозок и обеспечивающих эффективность, надежность и безопасность;

– переоборудования вагонов при проведении ремонта под перевозку грузов, для транспортирования которых данные вагоны не предназначены, с возможным продлением срока службы.

Следует отметить, что приобретаемые новые вагоны имеют срок службы от 18 до 32 лет и конструкцию, разработанную 30–40 лет назад. Для постановки на серийное производство новой конструкции каждого типа вагона требуются значительные финансовые вложения и период времени не менее полутора-двух лет. Продление срока службы подразумевает повышенные затраты на диагностирование и ремонт, а также увеличенный объем работ по обследованию технического состояния несущей металлоконструкции, устройств погрузки/разгрузки (арматуры), комплекса вспомогательного оборудования. Таким образом, работы по переоборудованию вагонов, находящихся в эксплуатации, обеспечивают наилучшее соотношение между трудовыми, временными и финансовыми затратами и являются наиболее эффективным способом решения вопроса перевозки новых грузов.

Требования к выполнению данных работ в настоящее время определяет большое количество документов Ростехнадзора и Правительства Российской Федерации [1–4], регламентирующих правила безопасной эксплуатации объектов, используемых при перевозке опасных грузов, порядок организации надзора и контроля, правила проведения экспертизы промышленной безопасности и определения остаточного срока службы. Помимо этого, в 2002–2003 гг. разработаны новые железнодорожные правила [5], содержащие ряд требований к переоборудованию вагонов. Вместе с тем в целом перечисленные документы не определяют общего порядка проведения работ при изменении специализации вагонов с действительным сроком службы и не содержат методов взаимодействия собственников вагонов, разработчиков, изготовителей, экспертных организаций и органов государственного надзора. Таким образом, возникла необходимость в разработке единой методики, включающей весь комплекс организационно-технических мероприятий по оборудованию вагонов для перевозки новых грузов.

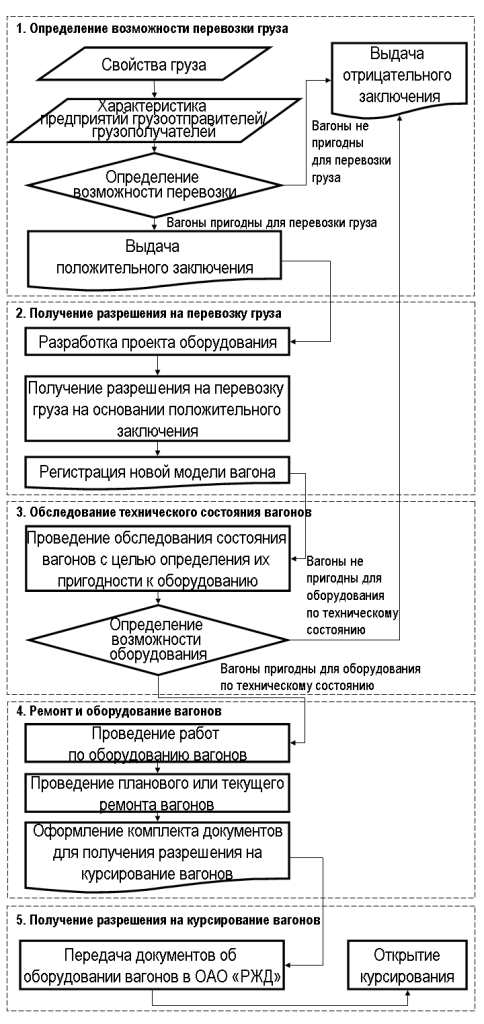

Подобная методика разработана экспертным центром подвижного состава (Санкт-Петербург). Она предполагает определение возможности перевозки нового опасного груза (далее – груза) в вагоне конкретной модели; получение разрешений на перевозку груза, разработку проекта переоборудования вагона и согласование его в органах государственного надзора; обследование (контроль) технического состояния вагонов, оборудуемых для перевозки груза, и определение возможности проведения работ по их переоборудованию; выполнение ремонта (модернизации) вагонов совместно с комплексом работ по их переоборудованию; получение разрешений на использование (курсирование) переоборудованных вагонов для перевозки груза.

При этом были определены ограничения, предусматривающие минимизацию сроков производства комплекса работ по переоборудованию и подтверждение соответствия проекта переоборудования и переоборудованного вагона требованиям действующих нормативных документов для осуществления его безопасной эксплуатации.

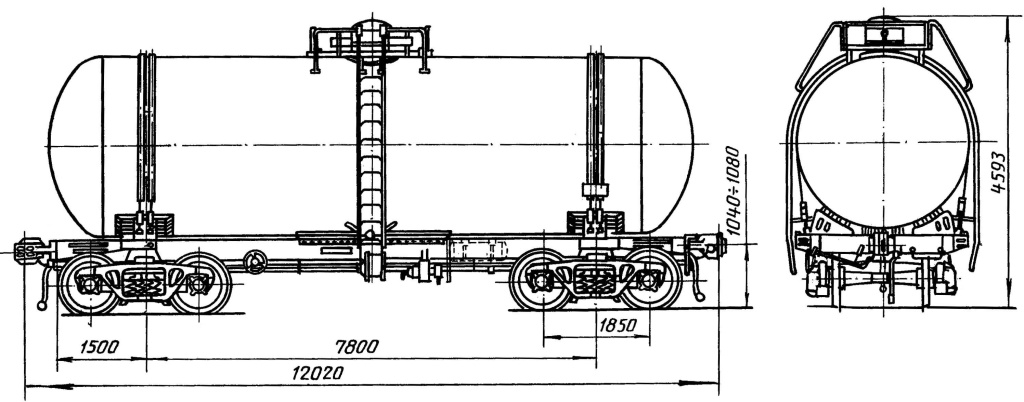

Данная методика была апробирована при переоборудовании вагона-цистерны для перевозки сжиженных углеводородных газов модели 903Р (Польша) под перевозку винилхлорида (рис. 1).

Рис.1. Общий вид вагона-цистерны модели 903Р

Необходимость переоборудования вагона-цистерны модели 903Р вызвана тем, что на настоящий момент специализированного подвижного состава для перевозки винилхлорида (кроме вагонов-цистерн модели 15-1421, выпущенных «Азовмашем» в ограниченном количестве) в России нет.

Рис. 2. Алгоритм проведения работ по переоборудованию вагонов при изменении их специализации и номенклатуры перевозимых грузов

Рис. 2. Алгоритм проведения работ по переоборудованию вагонов при изменении их специализации и номенклатуры перевозимых грузов

На Украине для указанных перевозок применяются вагоны-цистерны модели 917Р производства Польши, не имеющие разрешения на эксплуатацию на железных дорогах РФ.

Алгоритм выполнения работ по переоборудованию вагонов для перевозки нового груза одинаков для всех видов грузовых вагонов (рис. 2).

Переоборудование вагона-цистерны модели 903Р осуществлялось при участии экспертного центра подвижного состава по заказу ОАО «СГ-Транс».

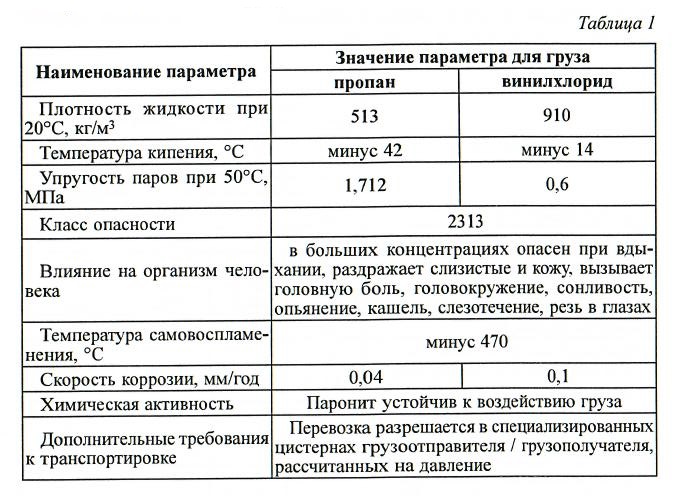

На первом этапе работ была проведена оценка старого и нового груза (пропана и винилхлорида) как грузов для железнодорожных перевозок по следующим параметрам: физико-химическим свойствам, взрыво- и пожароопасности, влиянию на организм человека, порядку действий при возникновении аварийных ситуаций, коррозионной и химической активности по отношению к металлу и уплотнительным материалам котла вагона-цистерны, требованиям, предъявляемым к транспортированию в вагонах-цистернах (табл. 1). Различие в параметрах рассмотренных грузов обусловило необходимость изменений характеристик базового вагона-цистерны модели 903Р, что нашло свое отражение в экспертизе и проекте переоборудования, выполненных на их следующих этапах работы.

На втором этапе выполнено обследование предприятий «Карпатнефтехим» (Украина) и «Усольехимпром» (Россия), осуществляющих производство и отгрузку винилхлорида. При этом анализировались недостатки вагонов-цистерн, снижающие их безопасность при обслуживании и эксплуатации, аварийные ситуации, связанные с эксплуатацией вагонов-цистерн, средства и методы их устранения, а также наличие аттестации руководителей и специалистов организации в области промышленной безопасности. Оценивались технические возможности наливных эстакад: показатели устройств налива груза, совместимость сливоналивной арматуры эстакад и вагонов, требования к состоянию груза при погрузке, наличие технических средств, позволяющих контролировать уровень налива и массу загружаемого продукта.

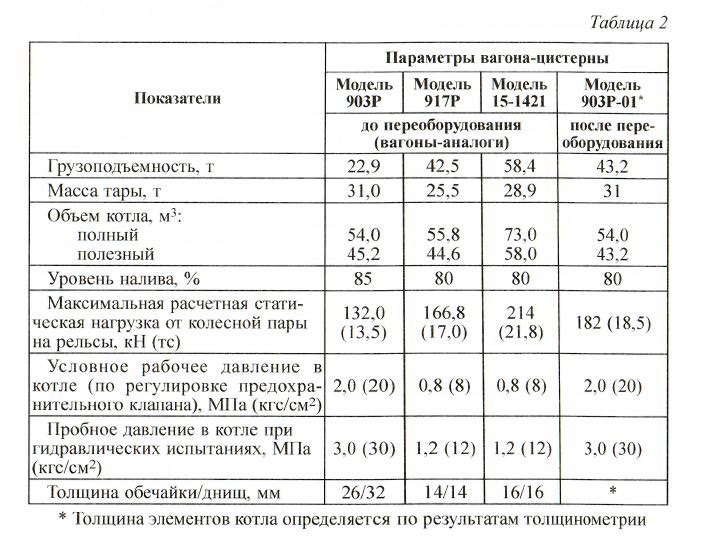

Исходя из полученных данных подготовлено положительное заключение экспертизы промышленной безопасности, подтверждающее возможность применения вагонов-цистерн модели 903Р для перевозки винилхлорида. На основании расчетов технико-экономических параметров и эффективности тормозных систем получены параметры вагона, обеспечивающие его эффективную эксплуатацию в допускаемых пределах, установленных нормативной документацией (табл. 2).

Для подтверждения соответствия вагона-цистерны после проведения переоборудования требованиям Норм [6] выполнены также проверочные расчеты прочности вагона-цистерны на сопротивление усталости.

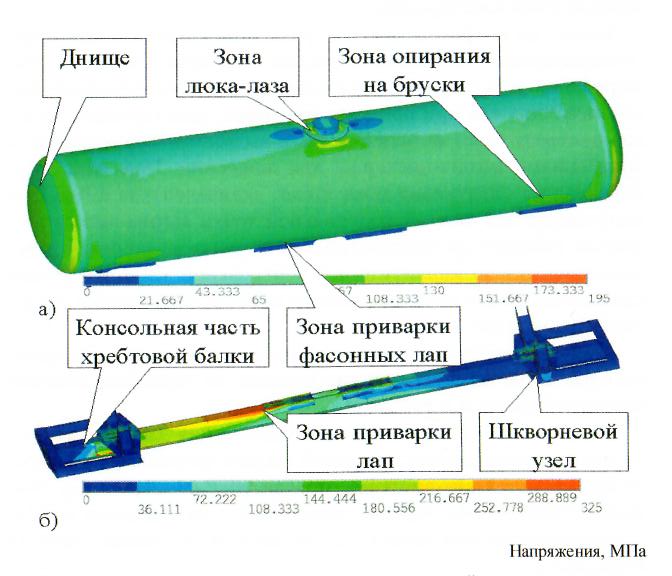

В качестве исходных данных использованы параметры напряженно-деформированного состояния в контрольных точках конструкции, полученные расчетными методами, и механические свойства стального проката, определяемые по справочным материалам. В расчетах применены конечно-элементные модели, включающие пластинчатые конечные элементы. Контрольные точки выбраны в сечениях, расположенных в местах перепада жестокостей элементов конструкции и зонах геометрических концентраторов напряжений (рис. 3).

В качестве исходных данных использованы параметры напряженно-деформированного состояния в контрольных точках конструкции, полученные расчетными методами, и механические свойства стального проката, определяемые по справочным материалам. В расчетах применены конечно-элементные модели, включающие пластинчатые конечные элементы. Контрольные точки выбраны в сечениях, расположенных в местах перепада жестокостей элементов конструкции и зонах геометрических концентраторов напряжений (рис. 3).

Рис. 3. Распределение эквивалентных напряжений по конструкции вагона-цистерны с указанием зон контроля технического состояния: а) котла; б) рамы

В отличие от процедуры создания нового вагона указанные расчеты проводились с учетом реального коррозионного износа элементов вагонов-цистерн, накопленного за время эксплуатации и полученного по данным технического диагностирования партии вагонов-цистерн (125 единиц).

Расчет на прочность выполнен с учетом наиболее опасных возможных сочетаний, одновременно действующих на вагон вертикальных, боковых, продольных и самоуравновешенных нагрузок в соответствии с установленными расчетными режимами. При этом определялись эквивалентные напряжения для каждой контрольной точки вагона-цистерны при расчетных нагрузках, допускаемые напряжения, характерные для расчетных режимов нагружения, коэффициенты запаса прочности и наиболее нагруженные зоны конструкции.

Расчет на сопротивление усталости выполнен по критерию многоцикловой усталости с учетом линейной гипотезы суммирования усталостных повреждений при действии нагрузок, возникающих как при продольных ударах, действующих на вагон-цистерну через автосцепку, так и вызванных вертикальными колебаниями вагона-цистерны при движении. При этом устанавливались следующие показатели: эквивалентная амплитуда напряжения для каждой контрольной точки вагона-цистерны с учетом показателей эксплуатационной нагруженности, предел выносливости по амплитуде для контрольной зоны, расчетный срок эксплуатации по допускаемому коэффициенту запаса сопротивления усталости.

Затем разработан проект переоборудования вагона-цистерны, который включал: технические условия на переоборудование; комплект чертежей и расчетов.

На основании положительного заключения экспертизы после соответствующих согласований выдано разрешение на перевозку груза в вагоне-цистерне модели 903Р-01. Далее ему присвоен новый индекс модели, внесенный в базу данных информационно-вычислительного центра железнодорожных агентств (ИВЦ ЖА).

На третьем этапе проведено обследование технического состояния вагонов-цистерн для определения их пригодности к переоборудованию. При этом обобщенными критериями отбраковки вагонов на основе данных по осмотру котла являлись пробоины днища и обечайки котла, трещины или дефекты в металле котла, повреждение коррозией обечайки котла более допустимой толщины, наличие трещины или дефекта в сварном шве котла, повреждение коррозией люка котла более допустимой толщины, трещины в сварном соединении люка с котлом. Браковочными критериями для оценки необходимого объема работ по ремонту или усилению элементов рамы вагона являлось наличие трещин в сварных швах и основном металле соединений шкворневой и хребтовой балки, наличие трещин в сварных швах и основном металле в зоне приварки фасонных лап, наличие трещин и погнутостей в районе упоров.

При техническом диагностировании вагонов-цистерн в соответствии с Положением [2] и ГОСТ [7] оформлены карта технического состояния вагона-цистерны, заключение экспертизы промышленной безопасности о техническом состоянии вагона-цистерны и возможности его переоборудования, техническое решение на переоборудование.

Далее выполнены работы по переоборудованию вагонов-цистерн, включающие операции по подготовке котла для перевозки винилхлорида, разработке и изменению конструкторской и эксплуатационной документации на вагон.

На основании документов, подтверждающих переоборудование после текущего или планового ремонта, в паспорта вагона-цистерны и котла внесены сведения о проведенных работах и изменении учетной специализации вагона-цистерны. На последнем этапе документы о выходе вагона-цистерны из ремонта и его переоборудовании переданы в ИВЦ ЖА и Управление железной дороги, к которому приписан вагон, для открытия его курсирования.

На основании вышеизложенного можно заключить:

1) подготовлена и опробована методика, позволяющая обеспечить безопасную эксплуатацию вагонов при их переоборудовании для перевозки новых опасных грузов;

2) данная методика при определенных изменениях и дополнениях, учитывающих тип вагона и перевозимый груз, может применяться при переоборудовании других видов вагонов для перевозки опасных грузов с оформлением в установленном порядке обязательных документов, разрешающих эксплуатацию технических устройств на опасных производственных объектах.

Литература

1. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением : ПБ 03-576-03. – М., 2003. – 185 с.

2. Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах : РД 03-484-02. – М., 2002. – 10 с.

3. Правила проведения экспертизы промышленной безопасности, с Изменением № 1 [ПБИ 03-490(246)-02] : ПБ 03-246-98. – М., 1998. – 15 с.

4. Постановление Правительства Российской Федерации от 28.03.2001 № 241. О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации. – М., 2001.

5. Правила перевозки железнодорожным транспортом грузов наливом в вагонах-цистернах и вагонах бункерного типа для перевозки нефтебитума : утв. приказом МПС России № 25 от 18 июня 2003. – М., 2003. – 68 с.

6. Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных). – М. : ГосНИИВ-ВНИИЖТ, 1996. – 317 с.

7. ГОСТ 20911-89. Техническая диагностика. Термины и определения. – Взамен ГОСТ 20911-75; введ. 1991-01-01. – М. : Изд-во стандартов, 1989. – 9 с.