Испытания продукции вагоностроения в Испытательном центре Инженерного центра

Статья из сборника

Испытания продукции вагоностроения в Испытательном центре Инженерного центра

Увеличение объемов перевозок грузов железнодорожным транспортом предъявляет новые требования к совершенствованию конструкций грузовых вагонов и обеспечению их эксплуатационной надежности. Одним из наиболее важных условий является обеспечение работоспособности конструкций вагонов на различных этапах жизненного цикла – начиная от предпроектных исследований и постановки на производство и заканчивая проведением различных видов ремонта. Это достигается путем совершенствования методов расчетных и экспериментальных исследований прочностных, ходовых, эксплуатационных и других качеств вагонов.

Значительный вклад в развитие экспериментальных исследований грузовых вагонов внесли ученые ВНИИЖТа, ГосНИИВа, ПГУПСа, МГУПСа и ряда других университетов, проектных организаций и вагоностроительных заводов. Вопросами испытаний грузового подвижного состава занимались отечественные ученые: П.С. Анисимов, А.А. Битюцкий, В.П. Богданов, Ю.П. Бороненко, В.М. Бубнов, С.В. Вершинский, С.Л. Гольдин, М.Б Кельрих, А.Д. Кочнов, В.С. Плоткин, Ю.С. Ромен, Ю.М. Черкашин и др. [1–3] Однако развитию экспериментальных методов исследований вагонов в последние два десятилетия уделялось недостаточно внимания.

Начало подъема отечественного вагоностроения создало необходимые условия для развития методов и общей технологии проведения экспериментальной оценки конструкций вагонов. При этом были выдвинуты новые требования к срокам, достоверности и полноте проведения испытаний. А создание в последние годы принципиально новых конструкций вагонов – контейнерных платформ, вагонов-цистерн с котлами больших диаметров, вагонов-хопперов, длиннобазных крытых вагонов с увеличенным кузовом и др. – потребовало расширения объема испытаний как на стадии предпроектных исследований, так и на этапах постановки на производство и опытной эксплуатации.

В современных условиях рыночной экономики вагоностроительные предприятия стремятся постоянно обновлять номенклатуру выпускаемой продукции с учетом спроса на подвижной состав. Это, в свою очередь, требует сокращения сроков испытаний – зачастую при одновременном увеличении их объема. Поэтому работы по совершенствованию методов экспериментальных исследований в последнее время возобновлены и активно проводятся «Уралвагонзаводом», «Рузхиммашем», «Азовмашем», «Алтайвагоном» и другими ведущими вагоностроительными предприятиями.

Учитывая возрастающую потребность в работах по экспериментальным исследованиям конструкций грузовых вагонов, в апреле 2003 года в составе инженерного центра вагоностроения (Санкт-Петербург) [4] образовано структурное подразделение – испытательный центр. В дальнейшем на его базе создан независимый, технически компетентный испытательный центр продукции вагоностроения ООО «Инженерный центр подвижного состава» (далее – испытательный центр), имеющий в настоящее время соответствующую аккредитацию в Системе сертификации на федеральном железнодорожном транспорте (ССФЖТ).

С начала своего создания испытательный центр активно выполняет экспериментальные исследования конструкций грузовых вагонов и их составных частей, накопив при этом значительный опыт в данной области. Основные работы ведутся по заказам:

– вагоностроительных предприятий и их объединений;

– вагоноремонтных предприятий (заводы и депо);

– предприятий – собственников подвижного состава;

– Регистра сертификации на федеральном железнодорожном транспорте (РС ФЖТ).

Среди вагоностроительных предприятий и объединений за время функционирования испытательного центра наибольшее количество экспериментальных исследований выполнено по заказу Вагоностроительной компании Мордовии, и ее головного предприятия – завода «Рузхиммаш». Также имеется положительный опыт взаимодействия с БМЗ (г. Брянск), «Промтрактор-Вагон» (г. Канаш) и другими.

Среди вагоноремонтных предприятий заказчиками испытательного центра являются Барнаульский, Владикавказский, Рославльский, Саранский и другие.

Из крупных собственников подвижного состава испытательный центр имеет опыт работы с компаниями «Евросиб СПб – Транспортные системы», «Еврохим», НАК «Азот», «Ярославльский техуглерод» и другими.

Значительное количество работ испытательный центр выполняет по заказам РС ФЖТ с целью оценки продукции на соответствие требованиям Норм безопасности [5] (сертификационные испытания). На соответствие сертификационным и нормативным показателям испытывалась продукция российских и зарубежных предприятий, таких как вагоностроительные заводы «Алтайвагон», БМЗ, БСЗ, «Вагонтрэйд», «Рузхиммаш», «Трансмаш»; вагоноремонтные – Рославльский, Канашский, Барнаульский, Владикавказский, Саранский, Тамбовский, Тбилисский, а также производитель арматуры железнодорожных цистерн – компания «Мидланд» (США) и др.

Номенклатура объектов, прошедших испытания в испытательном центре за время его деятельности, включает в себя грузовые вагоны, тележки грузовых вагонов, арматуру для железнодорожных цистерн и другие составные части подвижного состава. Среди вагонов наибольшее количество экспериментальных исследований приходится на вагоны-цистерны различного назначения, полувагоны универсальные, вагоны-платформы, вагоны-хопперы, а также вагоны-самосвалы, вагоны для перевозки автомобилей, вагоны для перевозки пакетированных грузов, требующих защиты от воздействия атмосферных осадков и др. Представленный перечень говорит о том, что испытательный центр имеет опыт проведения испытаний грузовых вагонов самых разнообразных конструкций (рис. 1, 2).

Рис. 1. Вагон-платформа производства ОАО «Рузхиммаш» для перевозки контейнеров модели 13-1281 на испытаниях

Рис. 1. Вагон-платформа производства ОАО «Рузхиммаш» для перевозки контейнеров модели 13-1281 на испытаниях

Рис. 2. Вагон-хоппер производства ОАО «Рузхиммаш» для перевозки гранулированной серы модели 19-9741 на испытаниях

Рис. 2. Вагон-хоппер производства ОАО «Рузхиммаш» для перевозки гранулированной серы модели 19-9741 на испытаниях

Среди тележек грузовых вагонов в основном проводилась оценка сертификационных показателей тележек модели 18-100, выпускаемых различными российскими предприятиями по чертежам ФГУП «ПО «Уралвагонзавод». Это БМЗ, БСЗ, «Рузхиммаш», а также Барнаульский, Владикавказский, Саранский, Тамбовский и другие вагоноремонтные заводы. По заказу завода «Промтрактор-Вагон» и РС ФЖТ в рамках работ по постановке на производство и сертификации проведены экспериментальные исследования и сертификационные испытания тележек моделей 18-9770 и 18-9771 с осевой нагрузкой 23,5 тс.

В зависимости от поставленных задач испытательным центром проводятся экспериментальные исследования на соответствие требованиям нормативных документов и сертификационные испытания продукции вагоностроения на различных этапах жизненного цикла: постановка на производство новых изделий, КРП или модернизация вагонов, бывших в эксплуатации (исследовательские, предварительные, приемочные, сертификационные испытания), серийно выпускаемая продукция (периодические, квалификационные, сертификационные испытания).

В ряде случаев возникает необходимость доработки существующего или создания нового нормативно-методического обеспечения, определяющего порядок проведения испытаний и согласования полученных результатов. Одним из примеров подобных работ, выполненных при участии испытательного центра, является программа и методика испытаний новых марок стального проката повышенного класса прочности для котлов вагонов-цистерн магистральных железных дорог [6]. Разработанный в кооперации с ФГУП «ВНИИЖТ МПС России» и ОАО «НИИхиммаш» документ определяет основные требования к испытаниям листового проката: виды испытаний, порядок и последовательность их проведения, определяемые характеристики, и регламентирует порядок получения разрешения на использование новых марок стали для котлов вагонов-цистерн. В настоящее время указанный документ согласован причастными организациями и может использоваться в работах по созданию новых конструкций котлов вагонов-цистерн.

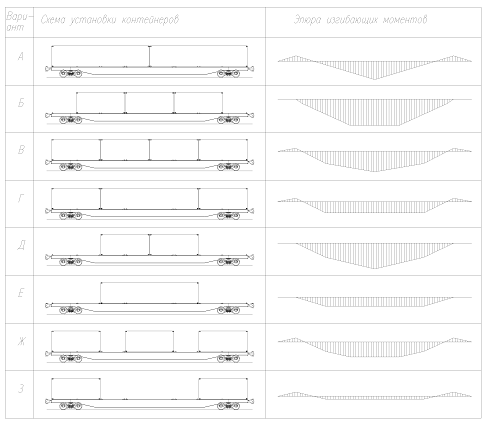

В целях совершенствования методического обеспечения испытаний длиннобазных вагонов-платформ в испытательном центре разработана методика ходовых испытаний платформ для перевозки крупнотоннажных контейнеров с учетом данных о нагрузках, действующих на вагон-платформу в эксплуатации. Многообразие схем установки контейнеров потребовало многовариантных расчетов по моделированию нагруженного состояния платформы. В таблице 1 приведены результаты расчетов эпюр изгибающих моментов в раме вагона-платформы от действия веса груза по возможным схемам погрузки контейнеров.

Приведенные эпюры показывают, что можно выделить схемы погрузки, создающие наибольшие изгибающие моменты в характерных сечениях рамы. В данном случае такими сечениями являются середина рамы, шкворневое сечение, а также сечение на расстоянии 1/4 длины базы от пятников.

Разработанная методика позволила определить наиболее неблагоприятные схемы загрузки платформы. На ходовых испытаниях с учетом назначения платформы и действующих правил перевозки контейнеров принята схема «А» как обеспечивающая наиболее неблагоприятную загрузку платформы по всей длине.

К новым методическим приемам, предложенным и применяемым испытательным центром на практике, относится способ загрузки вагонов для сыпучих

Таблица 1

Схемы погрузки контейнеров и эпюры изгибающих моментов

Разработанная методика позволила определить наиболее неблагоприятные схемы загрузки платформы. На ходовых испытаниях с учетом назначения платформы и действующих правил перевозки контейнеров принята схема «А» как обеспечивающая наиболее неблагоприятную загрузку платформы по всей длине.

К новым методическим приемам, предложенным и применяемым испытательным центром на практике, относится способ загрузки вагонов для сыпучих грузов (полувагоны и вагоны-хопперы), который заключается в использовании гибких водонепроницаемых емкостей большого объема – до 32 м3 (рис. 3). Емкости размещаются в испытуемый вагон и создают на внутренней поверхности кузова водонепроницаемое покрытие, что делает возможным заполнять их водой, создавая распорную нагрузку и одновременно нагрузку, имитирующую вес груза.

Такой способ загрузки достаточно хорошо себя зарекомендовал при статических испытаниях вагонов, позволяя в сжатые сроки выполнить несколько циклов загрузки-разгрузки, оценить повторяемость и сходимость результатов замеров напряжений.

Рис. 3. Использование гибких водонепроницаемых емкостей на испытаниях универсального полувагона

Рис. 3. Использование гибких водонепроницаемых емкостей на испытаниях универсального полувагона

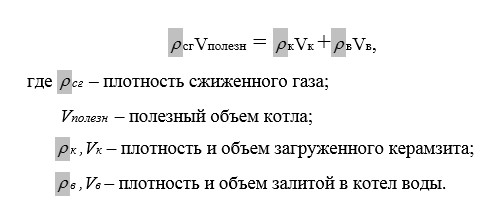

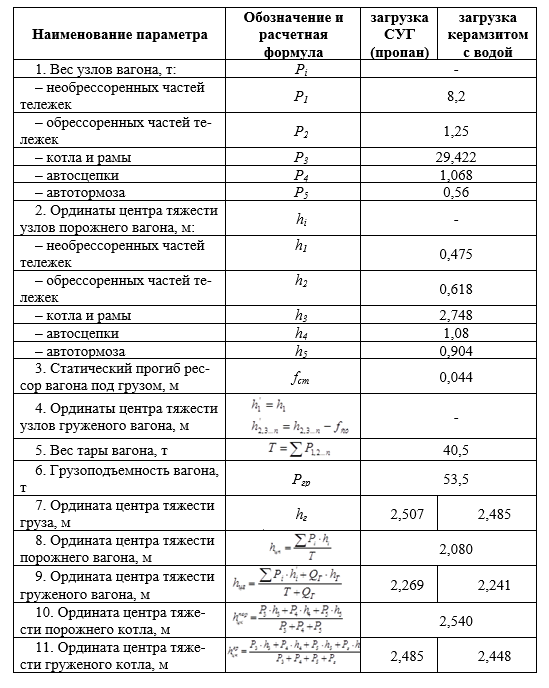

Другим методическим приемом, предложенным испытательным центром на ходовых динамических испытаниях вагонов-цистерн для перевозки сжиженных газов, является загрузка безопасным грузом по своим массово-объемным характеристикам, близким к сжиженному газу (строительный керамзит с последующим наливом воды), которая позволяет:

– моделировать сжиженный газ грузом, близким по плотности;

– исключить гидроудары при движении вагона;

– обеспечить безопасность проведения испытаний.

Соотношение объема керамзита и воды определяется исходя из плотности керамзита и условия заполнения полезного объема котла.

В таблице 2 в качестве примера приведены результаты расчета высоты центра тяжести вагона-цистерны для перевозки сжиженных углеводородных газов (модель 15-1229 производства ОАО «Рузхиммаш») при загрузке сжиженным газом и керамзитом с водой.

Как показывает расчет, такая загрузка достаточно хорошо имитирует реальный груз. Указанный метод загрузки впервые успешно опробован на ходовых испытаниях вагона-цистерны указанной модели.

Наряду с развитием экспериментальных методов исследований, испытательный центр участвует в создании, вводе в эксплуатацию и аттестации испытательных стендов и испытательного оборудования на вагоностроительных и вагоноремонтных предприятиях. Работы ведутся в рамках оказания заводам методической помощи в части подготовки испытательного оборудования, в т.ч. для сертификационных испытаний.

К новым техническим средствам для испытаний, разработанным с участием испытательного центра, относится стенд растяжения-сжатия вагонов на ОАО «Рузхиммаш», по своим основным техническим характеристикам превосходящий аналоги в России и странах СНГ. В настоящее время стенд аттестован и введен в эксплуатацию.

Продолжаются работы по созданию на предприятии «Промтрактор-Вагон» стенда для ресурсных испытаний натурных образцов вагонов, который позволяет реализовать основные виды колебаний: подпрыгивание, галопирование, боковую качку.

Таблица 2

Определение ординат центра тяжести вагона модели 15-1229 (высота от уровня головок рельсов)

Проведение таких испытаний дает возможность выполнить экспериментальную оценку срока службы вагона, что является особенно актуальным для длиннобазных платформ.

В испытательном центре разработаны и аттестованы стенды тарировки автосцепок, гидравлических испытаний вагонов-цистерн и другие. Для целей сертификации с участием специалистов испытательного центра в ряде случаев применяется практика аттестации испытательного оборудования вагоностроительных и вагоноремонтных предприятий России. Например, выполнены работы по аттестации вагона-бойка на заводах «Рузхиммаш», БМЗ и других.

Из аппаратных средств измерений на начальном этапе деятельности испытательного центра в качестве основной регистрирующей аппаратуры при прочностных статических испытаниях использовалась тензометрическая система ММТС-64.01 производства СибНИИ авиации. Опыт эксплуатации системы в течение трех лет показал, что по своим характеристикам она в основном удовлетворяет требованиям, предъявляемым к аппаратуре при статических нагружениях конструкций. Однако при испытаниях вагонов на соударение возможности системы, связанные с дискретизацией сигнала, ограничены тремя измерительными каналами за один удар, что доставляет определенные неудобства в работе.

Учитывая также, что ММТС-64.01 не предназначена для регистрации динамических процессов при ходовых испытаниях вагонов, на следующем этапе развития испытательного центра была поставлена задача внедрения универсальной измерительной системы, пригодной как для проведения испытаний на соударение вагонов, так и для ходовых испытаний. Для этой цели выполнен анализ истории развития и возможностей современной измерительной аппаратуры, используемой в основных испытательных центрах, работающих в системе сертификации на федеральном железнодорожном транспорте, и новых разработок ведущих мировых производителей. По результатам анализа принято решение об использовании 64-канальной измерительной системы MGCplus производства фирмы МЕССТЕХНИК-НВМ (Германия) с дополнительными каналами для регистрации ускорений, которая была успешно апробирована в апреле-мае 2007 года при ходовых динамических испытаниях полувагонов на тележках модели 18-9771 на скоростном полигоне Белореченск – Майкоп.

Испытательный центр располагает постоянным (штатным) квалифицированным персоналом, прошедшим установленным порядком специальную подготовку и аттестацию. Ведущие специалисты имеют более чем 10-летний опыт работы в области проведения испытаний подвижного состава. В штате испытательного центра имеются эксперты в системе сертификации на железнодорожном транспорте. По утвержденным графикам ведется плановая работа по повышению квалификации персонала, в том числе и по подготовке экспертов в области проведения сертификационных испытаний.

В качестве следующей ступени в своем развитии, с учетом имеющейся материально-технической базы, квалификации и опыта работы персонала, поставлена задача проведения экспертизы объектов подвижного состава по оценке их соответствия сертификационным показателям. Для этой цели на базе испытательного центра создан технически компетентный и независимый экспертный центр по сертификации продукции вагоностроения. В настоящее время завершается его аккредитация в ССФЖТ.

Литература

1. Анисимов, П.С. Испытания вагонов: монография. – М. : Маршрут, 2004. – 197 с.

2. Гольдин, С.Л. Испытания и сертификация железнодорожной техники. – М. : Интекст, 2002. – 143 с.

3. Кельрих, М.Б. Научные основы совершенствования экспериментальных исследований и отработка конструкций железнодорожных цистерн : дис. … д- ра техн. наук в форме науч. докл. : защищена 02.10.92. – Днепропетровск, 1992. – 43 с.

4. Битюцкий, А.А. Инженерный центр вагоностроения – опыт первых пяти лет работы // Повышение эффективности эксплуатации грузовых вагонов и совершенствование их конструкции : сб. науч. тр. / под ред. А.А. Битюцкого ; Инженерный центр вагоностроения. – СПб. : 2006. – C. 6–14.

5. Нормы безопасности. Вагоны грузовые железнодорожные. Требования по сертификации : НБ ЖТ ЦВ 0-98 – М. : МПС России, 1998. – 14 с.

6. Программа и методика испытаний стального проката в целях определения его пригодности для изготовления котлов вагонов-цистерн магистральных железных дорог колеи 1520 мм. – СПб. : Инженерный центр объединения вагоностроителей, 2006. – 24 с.