Анализ технического состояния и восстановление ресурса вагонов-цистерн для перевозки сжиженного аммиака

Статья из сборника

Анализ технического состояния и восстановление ресурса вагонов-цистерн для перевозки сжиженного аммиака

На сегодняшний день в собственности крупных операторских компаний сосредоточено большое количество вагонов-цистерн для перевозки сжиженного аммиака. Активное производство данного вида подвижного состава началось в 1965 году, и к настоящему моменту у части вагонов назначенный срок службы, равный 40 годам, уже истек. В последние несколько лет указанное обстоятельство послужило причиной массового исключения вагонов-цистерн из состава рабочего парка. Стоимость новых вагонов для перевозки сжиженного аммиака высока, что приводит к значительным капитальным вложениям при обновлении парка. В то же время техническое состояние несущей конструкции котла вагона-цистерны, самого дорогостоящего и материалоемкого элемента, позволяет использовать его за пределами срока службы. Поэтому способом реорганизации и обновления вагонного парка, обеспечивающим наименьшие затраты, в данном случае будет капитальный ремонт с продлением срока службы (КРП), что подтверждается существующей практикой.

Таким образом, в настоящее время является актуальным проведение анализа технического состояния и восстановление ресурса вагонов-цистерн для перевозки сжиженного аммиака.

Для этого необходимо осуществить следующее: провести обследование технического состояния партии вагонов в количестве не менее 100 единиц, выполнить исследования коррозионных повреждений и дефектов основного металла и сварных швов котла, дать оценку химико-механических свойств металла котла, разработать проект КРП.

На первом этапе для определения объема ремонтных работ в рамках КРП выполнено обследование технического состояния партии вагонов-цистерн для перевозки сжиженного аммиака, включающее как экспертизу технической и эксплуатационной документации, так и их диагностирование. Предварительный анализ документации позволил установить фактические условия эксплуатации котлов, данные о повреждениях, отказах, проведенных ремонтах и модернизациях, а также результаты предшествующих обследований. Непосредственно при проведении технического диагностирования определялись видимые поверхностные дефекты наружной поверхности котла, появившиеся и развившиеся в процессе эксплуатации (вмятины, выпучины), отмечалось наличие отремонтированных элементов, а также устанавливалось наличие эксплуатационной документации, подтверждающей выполнение ремонтных работ. При осмотре внутренней поверхности котла определялось наличие (отсутствие) коррозионных трещин, язв, питтингов, сплошной коррозии на основном металле, сварных швах и околошовной зоне, в местах ремонта, под осадком продукта и в зонах скопления конденсата. (Следует отметить, что в соответствии с ПБ 03-576-03 [1] при обнаружении трещин коррозионного или механического характера эксплуатация сосуда-котла вагона-цистерны прекращалась). Визуальному осмотру подвергалась также система опирания котла на раму. При этом значительное внимание уделялось сварным швам приварки фасонных лап к котлу.

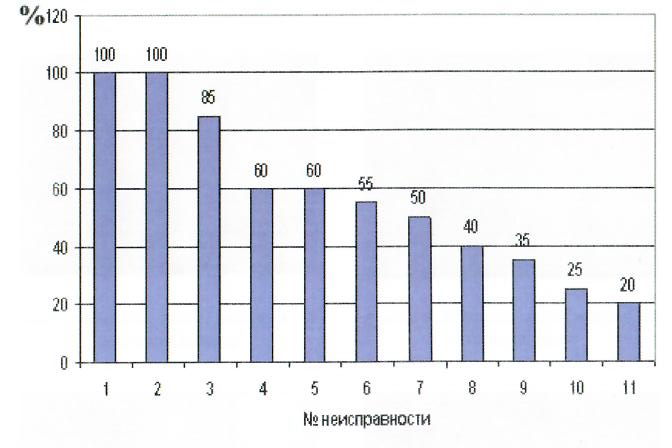

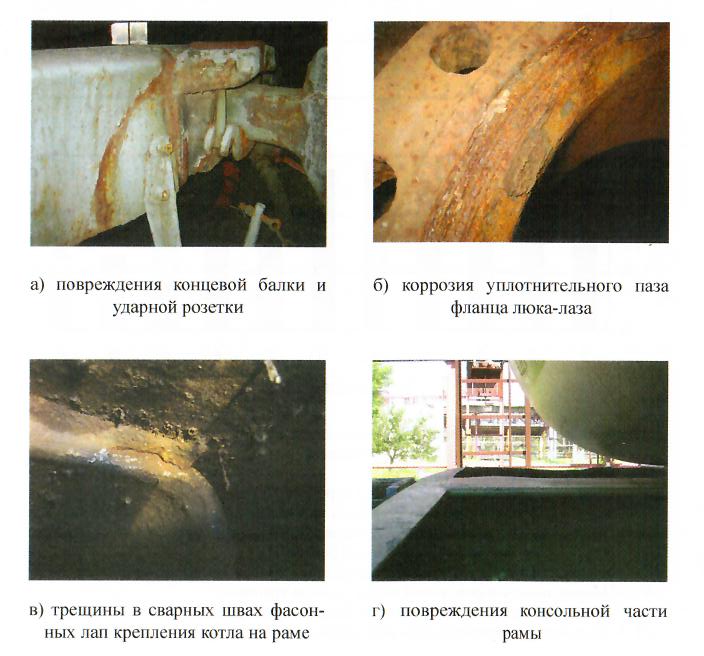

По результатам анализа технического состояния вагонов-цистерн для перевозки сжиженного аммиака с истекшим сроком службы собрана статистика, проведена оценка частоты повреждений в конструкции вагонов (рис. 1) и выявлены наиболее распространенные из них (рис. 2). Проведенное обследование партии вагонов показало, что большая часть рам имеет значительные повреждения. Детальная техническая диагностика позволила выявить только 12% рам, эксплуатация которых может быть продолжена после проведения работ по усилению конструкции с установкой боковых и промежуточных поперечных балок и заменой лобовых балок. Таким образом, было принято решение о замене рам на новые при проведении КРП. Также было сделано заключение об удовлетворительном техническом состоянии котлов осмотренных вагонов и их пригодности к дальнейшей эксплуатации после проведения необходимого ремонта.

1. – Трещины в сварных швах фасонных лап крепления котла на раме. 2. – Деформация верхнего листа хребтовой балки над хвостовиком автосцепки. 3. – Повреждения ударной розетки. 4. – Изломы и деформации лестниц и ограждения помоста котла. 5. – Трещины поперечного шва приварки лап котла. 6. – Прогиб средней части хребтовой балки более 70 мм. 7. – Деформации консольной хребтовой балки. 8. – Коррозия шкворневой балки в месте сочленения с хребтовой балкой. 9. – Повреждение упоров, в том числе износ и трещины. 10. – Потеря устойчивости хребтовой балки в шкворневом узле. 11. – Коррозия уплотнительного паза фланца люка-лаза.

1. – Трещины в сварных швах фасонных лап крепления котла на раме. 2. – Деформация верхнего листа хребтовой балки над хвостовиком автосцепки. 3. – Повреждения ударной розетки. 4. – Изломы и деформации лестниц и ограждения помоста котла. 5. – Трещины поперечного шва приварки лап котла. 6. – Прогиб средней части хребтовой балки более 70 мм. 7. – Деформации консольной хребтовой балки. 8. – Коррозия шкворневой балки в месте сочленения с хребтовой балкой. 9. – Повреждение упоров, в том числе износ и трещины. 10. – Потеря устойчивости хребтовой балки в шкворневом узле. 11. – Коррозия уплотнительного паза фланца люка-лаза.

Рис.1. Анализ состояния вагонов-цистерн для перевозки сжиженного аммиака с истекшим сроком службы

На втором этапе работы для оценки скорости и характера коррозии выполнены исследования коррозионных повреждений и дефектов основного металла и сварных швов с использованием неразрушающих методов контроля. При оценке коррозионного состояния сосуда-котла устанавливались: степень коррозионно-эрозионного поражения внешней и внутренней его поверхности в результате эксплуатации; наличие (отсутствие) механических повреждений, дефектов, допущенных ранее при изготовлении сосуда, которые могут повлиять на дальнейшую безопасную его эксплуатацию.

Рис.2. Характерные повреждения вагонов-цистерн для перевозки сжиженного аммиака

Рис.2. Характерные повреждения вагонов-цистерн для перевозки сжиженного аммиака

Контроль сварных соединений предусматривал применение не менее двух неразрушающих методов, один из которых предназначался для обнаружения поверхностных дефектов (цветная дефектоскопия), а другой – для выявления внутренних дефектов в сварных соединениях (ультразвуковая дефектоскопия).

По результатам оценки коррозионного износа, приведенной в техническом отчете [2], установлено, что внутренняя поверхность цистерны за 40 лет эксплуатации была подвергнута равномерной коррозии глубиной до 0,1 мм; наружная поверхность – равномерной атмосферной коррозии (глубина ее за весь период эксплуатации составила менее 0,5 мм, или 0,01 мм/год). Суммарное утонение стенки в отдельных местах цистерны вследствие коррозии не превышало 0,5 мм.

Ультразвуковой контроль производился в местах пересечения сварных швов котла (не менее 100 мм от точки их пересечения), в продольных швах обечаек – на 100% длины. Цветная дефектоскопия осуществлялась в местах пересечения сварных швов (не менее 100 мм от точки их пересечения), а также на 100% длины шва вварки люка-лаза. Проведенное обследование показало отсутствие внутренних и наружных дефектов сварных швов котлов вагонов-цистерн.

На следующем этапе были выполнены работы по определению состояния металла котла вагона-цистерны с целью изучения изменений его свойств за период эксплуатации, прогнозирования дальнейших изменений свойств металла и сварных швов и установления возможности продления срока службы котла.

Данные исследования проводились инженерным центром вагоностроения совместно с Центральным научно-исследовательским институтом конструкционных материалов «Прометей» (Санкт-Петербург) и включали комплекс работ по изучению свойств образцов основного металла и сварных соединений котла вагона-цистерны, в том числе анализ микрошлифов основного металла котла, испытания образцов основного металла котла на кратковременный разрыв и ударный изгиб, и испытания образцов на усталостную прочность.

Исследования механических свойств, микроструктуры и усталостной прочности основного материала и сварных соединений, осуществлялись в соответствии с типовыми методиками, разработанными согласно действующим государственным стандартам.

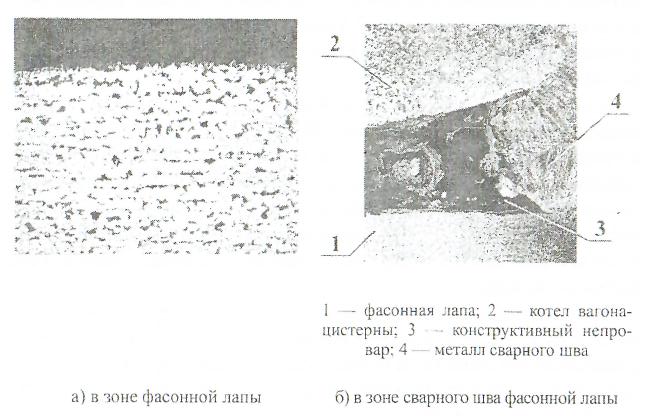

Анализ микрошлифов стали 10Г2СА и ее сварных соединений (рис. 3а) показал, что основной металл имеет феррито-перлитную структуру, характерную для сталей данного класса. Макроструктура сварного соединения стали 10Г2СА с фасонной лапой (сталь 09Г2С) литая феррито-перлитная (рис. 3б). От имевшихся конструктивных непроваров горячих или деформационных трещин не развивалось.

Рис.3. Анализ макро- и микроструктуры металла котла (сталь 10Г2СА) вагона-цистерны для перевозки сжиженного аммиака

Рис.3. Анализ макро- и микроструктуры металла котла (сталь 10Г2СА) вагона-цистерны для перевозки сжиженного аммиака

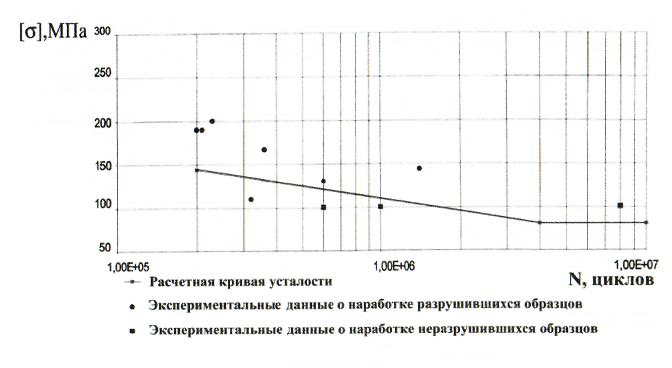

Исследования усталостной прочности проводились на натурных образцах при цикле нагружения с коэффициентом ассиметрии цикла R=0,05–0,1. В центральной части образцов располагался сварной шов. База испытаний варьировалась от 105 до 107 циклов. По результатам испытаний построена расчетная кривая усталости сварного соединения (рис. 4).

На основании экспертизы [3], выполненной по результатам проведенных исследований, установлено, что:

– фактические характеристики прочности и пластичности металла совпадают с их исходными значениями и выше значений, принятых в государственных стандартах;

Рис. 4. Кривые усталостной прочности сварного соединения стали 09Г2С (электроды УОНИ 13/55)

Рис. 4. Кривые усталостной прочности сварного соединения стали 09Г2С (электроды УОНИ 13/55)

– фактические значения ударной вязкости KCV основного металла соответствуют требованиям ПБ-03-576-03 [1] в интервале температур эксплуатации;

– усталостная прочность основного металла и металла сварного шва практически не изменилась.

Выполненный комплекс исследований металла котла, предшествовавших проведению КРП, установил отсутствие деградации механических свойств металла котла цистерны за установленный срок службы и позволил сделать вывод о дальнейшей стабильности его характеристик при продлении срока службы на 10 лет.

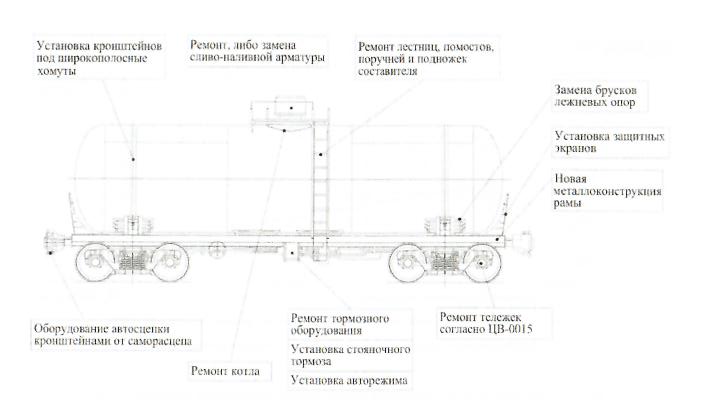

На последнем этапе разработан проект КРП, включающий технические условия, комплект чертежей и расчетов. По результатам проведенного анализа составлен укрупненный перечень ремонтно-восстановительных мероприятий, (рис. 5).

Рис. 5. Укрупненный перечень ремонтно-восстановительных мероприятий

Рис. 5. Укрупненный перечень ремонтно-восстановительных мероприятий

Для проверки возможности эксплуатации вагона-цистерны после КРП и подтверждения соответствия требованиям нормативной документации выполнен проверочный расчет прочности и расчет остаточного срока службы вагона-цистерны после проведения КРП. В отличие от процедуры создания нового вагона указанные расчеты проводились с учетом реального коррозионного износа элементов вагонов-цистерн, накопленного за время эксплуатации.

В качестве исходных данных использованы параметры напряженно-деформированного состояния в контрольных точках конструкции, полученные расчетными методами, и механические свойства стального проката, определяемым по справочным материалам. В расчетах применены конечно-элементные модели, включающие пластинчатые конечные элементы. Контрольные точки выбраны в сечениях, расположенных в местах перепада жестокостей элементов конструкции и зонах геометрических концентраторов напряжений.

Расчет на прочность проведен с учетом наиболее невыгодных возможных сочетаний одновременно действующих на вагон вертикальных, боковых, продольных и самоуравновешенных нагрузок в соответствии с установленными расчетными режимами.

Был выполнен расчет величин эквивалентных напряжений для каждой контрольной точки вагона-цистерны при действии расчетных нагрузок; выбраны допускаемые напряжения для расчетных режимов нагружения; определены коэффициенты запаса прочности и наиболее нагруженные зоны конструкции вагона-цистерны.

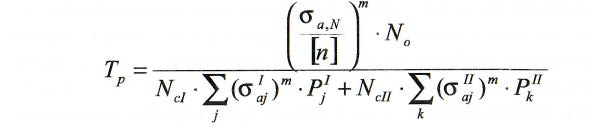

При определении остаточного срока службы вагона-цистерны учитывались вертикальная и продольная динамические нагрузки, возникающие в процессе эксплуатации. Расчет осуществлялся по формуле:

где Тр – расчетный остаточный срок службы вагона, годы;

где Тр – расчетный остаточный срок службы вагона, годы;

σa,N – предел выносливости (по амплитуде) для контрольной зоны при симметричном цикле и установившемся режиме нагружения при базовом числе циклов, МПа;

m – показатель степени в уравнении кривой усталости в амплитудах. Для сварных конструкций из проката без упрочняющей обработки швов согласно Норм [5] m=4;

[n] – минимально допустимый коэффициент запаса сопротивления усталости для выбранной зоны вагона-платформы, [n]=1,5;

Nо – базовое число циклов, Nо=107;

NcI, NcII – число циклов за 1 год эксплуатации для каждой из эксплуатационный нагрузок;

σIIaj, σIaj – амплитуды динамических напряжений, приведенных к симметричному циклу для различных эксплуатационных нагрузок и их диапазонов, МПа;

Pj – вероятность появления амплитуды с уровнем σaj.

В результате проведенного расчета прочности было выявлено, что напряжения во всех элементах конструкции вагона при всех нормативных расчетных случаях не превышают допускаемые значения, установленные требованиями Норм [5]. Расчет остаточного срока службы показал, что во всех контрольных точках конструкции вагона коэффициент запаса сопротивления усталости превышает допускаемый, что подтверждает выполнение условия по обеспечению сопротивления усталости вагона-цистерны на срок службы не менее 10 лет.

Резюмируя, можно сделать следующие выводы:

1) произведено обследование технического состояния партии вагонов (100 единиц), подтвердившее возможность и целесообразность использования котлов вагонов-цистерн для перевозки сжиженного аммиака с истекшим сроком службы при проведении КРП;

2) выполнены исследования коррозионных повреждений и дефектов основного металла и сварных швов котла, оценка химико-механических свойств металла котла и расчетное обоснование, подтвердившие пригодность металлоконструкции котла для дальнейшего использования и остаточный срок службы вагона-цистерны после проведения КРП не менее 10 лет;

3) разработан и внедрен проект КРП вагонов-цистерн для перевозки сжиженного аммиака модели 15-1408 собственности ОАО «СГ-Транс» и ОАО «НАК «Азот», позволяющий получить экономический эффект от использования вагонов-цистерн после проведения ремонта по сравнению с покупкой новых вагонов не менее 10 тыс. рублей на один вагон в год за счет сокращения капитальных вложений, необходимых для обновления парка.

Литература

1. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением : ПБ 03-576-03. – М., 2003. – 186 с.

2. Оценка технического состояния основного металла и металла сварных соединений котлов железнодорожных цистерн для перевозки сжиженного аммиака после 40 лет эксплуатации : техн. отчет. – СПб. : ЦНИИ КМ «Прометей», 2001. – 70 с.

3. Экспериментальная оценка химико-механических свойств металла котлов вагонов-цистерн с истекшим сроком службы: отчет о НИР (заключ.) / Инженерный центр объединения вагоностроителей ; рук. Битюцкий А.А. – СПб., 2004. – 72 с.

4. ОСТ 26-2044-83. Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля : утв. М-вом химического и нефтяного машиностроения СССР 31.05.1983. – М., 1983. – 148 с.

5. Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных). – М. : ГосНИИВ-ВНИИЖТ, 1996. – 317 с.