Стендовые испытания упругих скользунов постоянного контакта

Статья из сборника

Стендовые испытания упругих скользунов постоянного контакта

Опорное соединение кузова и тележек является важнейшей подсистемой грузового вагона, от правильного выбора конструктивной схемы и параметров которой во многом зависят как динамические, так и другие технико-экономические характеристики.

Кузов вагона во время движения совершает колебания и угловые повороты относительно вертикальной, продольной и поперечной осей. Основным опорным соединением кузова и тележки является соединение «пятник – подпятник», в котором реализуется момент трения, препятствующий повороту тележки вокруг вертикальной оси (виляние), и силы трения, препятствующие перемещению кузова вдоль продольной оси (подергивание) и вдоль поперечной оси (боковой относ). В зависимости от конструктивной схемы кузова и параметров вагона возникает необходимость особого конструктивного исполнения скользунов на шкворневых и надрессорных балках.

В скользунах, аналогично системе «пятник – подпятник», также реализуются моменты трения, препятствующие вилянию тележки, и силы трения. Причем рациональные значения моментов и сил трения должны обеспечивать оптимальные динамические характеристики грузового вагона, которые, в свою очередь, зависят как от параметров рессорного подвешивания, так и от особенностей конструктивного исполнения кузова вагона, его основных характеристик и положения центра тяжести. Следовательно, при выборе параметров трения для соединения «пятник – подпятник – скользуны» необходимо учитывать не только параметры, загрузку и скорость движения вагона, но и особенности конструкции тележки, состояние пути и другие факторы.

Основное функциональное назначение скользунов на кузове и надрессорной балке состоит в предотвращении чрезмерной перевалки кузова на подпятнике тележки и уменьшении виляния. При этом момент трения (сопротивления) в опорном соединении «пятник – подпятник – скользуны» не должен превышать определенных величин, для того чтобы не было чрезмерного воздействия на рельсовый путь, колесные пары и буксовые узлы тележки.

В конструкциях российских грузовых вагонов традиционной является такая схема взаимодействия, когда кузов вагона через плоский пятник опирается на подпятник надрессорной балки тележки. При этом для ограничения амплитуды перевалки кузова на подпятнике во время движения вагона предусмотрены скользуны. В наиболее распространенной конструкции тележки (модель 18-100) используются только жесткие зазорные скользуны.

В последнее время на железных дорогах колеи 1520 мм начали применяться упругие скользуны постоянного контакта, реализующие упруго-диссипативное взаимодействие [1]. С момента создания упругих скользунов проводилось достаточно большое количество расчетных и экспериментальных исследований по выбору их параметров. Однако влияние скользунов на динамические качества вагонов изучено недостаточно. Помимо того, зарубежными и отечественными производителями не оценивались в должной мере и свойства полимерного материала, используемого в большинстве конструкций упругих скользунов. Также недостаточно внимания уделено исследованию изменения упруго-демпфирующих параметров скользунов в зависимости от внешних условий. Таким образом, на сегодняшний день характеристики полимерных упругих элементов требуют более тщательного изучения. В этой связи Инженерным центром в рамках работ по постановке на производство тележки модели 18-9771 были проведены расширенные экспериментальные исследования характеристик упругих скользунов [2]. Исследования проводились в указанной последовательности:

– обзор наиболее крупных предприятий – производителей скользунов;

– анализ опыта применения упругих скользунов постоянного контакта на железных дорогах колеи 1520 мм;

– обзор видов испытаний по исследованию свойств полимерных упругих материалов и на его основе – выделение факторов, оказывающих влияние на упруго-демпфирующие характеристики;

– экспериментальные исследования влияния различных внешних факторов на свойства упругих полимеров, применяемых в конструкции упругих скользунов постоянного контакта.

В настоящее время основными фирмами, разрабатывающими и выпускающими скользуны для грузовых тележек за рубежом, являются A.Stucki и Miner.

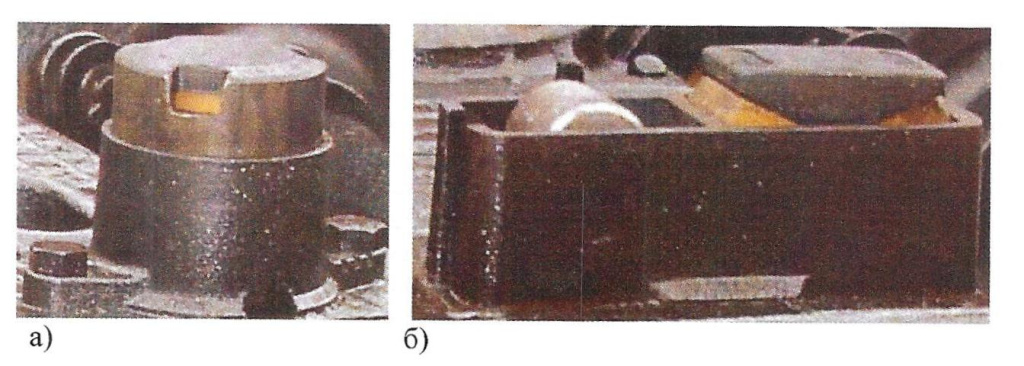

Компанией A.Stucki разработано порядка 20 различных вариантов скользунов [3], однако наибольшее распространение на сегодняшний день получили упругие скользуны колончатого типа (рис. 1а) и упруго-катковые скользуны (рис. 1б).

Рис. 1. Упругие скользуны постоянного контакта фирмы A.Stucki: а) упругий скользун колончатого типа; б) упруго-катковый скользун ISB-12

Рис. 1. Упругие скользуны постоянного контакта фирмы A.Stucki: а) упругий скользун колончатого типа; б) упруго-катковый скользун ISB-12

Аналогичная ситуация сложилась со скользунами производства компании Miner [3] (рис. 2).

Рис. 2. Упругие скользуны постоянного контакта фирмы Miner: а) упругий скользун TCC-III-LT (ВМ 003.000); б) упруго-катковый скользун TCC-III RA

Рис. 2. Упругие скользуны постоянного контакта фирмы Miner: а) упругий скользун TCC-III-LT (ВМ 003.000); б) упруго-катковый скользун TCC-III RA

Перечисленные выше модели упругих скользунов фирм A.Stucki и Miner могут изготавливаться со стандартной длиной рабочего хода (8 мм) и с увеличенным рабочим ходом (16 мм). Под рабочим ходом понимается разница между высотой скользуна под тарой вагона и высотой скользуна, при которой осуществляется жесткое взаимодействие кузова вагона с надрессорной балкой тележки (полностью сжатое состояние скользуна).

В зависимости от массы тары вагона, положения его центра тяжести и некоторых других параметров необходимо подбирать жесткость скользуна в вертикальном направлении и длину хода. В связи с этим упругие скользуны изготавливаются с упругим элементом различной жесткости.

На железных дорогах колеи 1520 мм имеется опыт эксплуатации скользунов фирмы A.Stucki трех типов: ССВ, CDA и ISB-12. При этом у скользунов CDA были выявлены конструктивные недоработки корпуса, и в настоящее время данный тип скользунов не используется. Скользуны ССB и ISB-12 применяются на территории Украины, они устанавливаются при комплексной модернизации тележек грузовых вагонов.

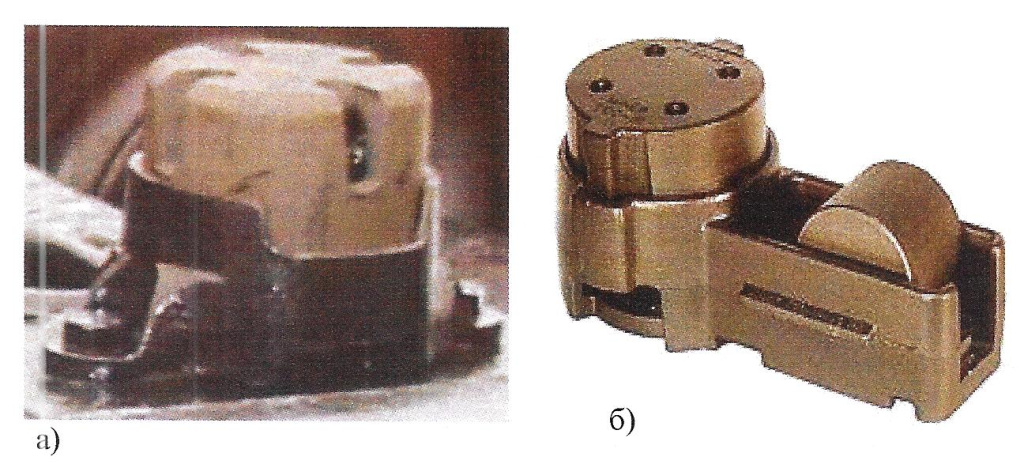

Достаточно большое количество конструкций упругих и упруго-катковых скользунов было разработано и в России [4]. Однако на сегодняшний день серийно выпускается только скользун производства «Уралвагонзавода» (рис. 3). По конструкции он аналогичен скользуну TCC-III RA (Miner). Данный упруго-катковый скользун применяется в конструкции тележки модели 18‑578. Опытная партия полувагонов на этих тележках была выпущена в 2007 году.

Рис. 3. Упругий скользун постоянного контакта производства «Уралвагонзавода»

Рис. 3. Упругий скользун постоянного контакта производства «Уралвагонзавода»

На следующем этапе работ были проанализированы способы определения свойств гиперупругих материалов (эластомеров), каковыми являются упругие элементы всех перечисленных выше скользунов. Выполненный анализ показал, что постоянные гиперупругих материалов, характеризующие механические свойства, не могут быть измерены напрямую, а определяются лишь на основе данных, полученных в результате экспериментов, таких как: одноосное растяжение; равномерное двухосное растяжение; чистый сдвиг; объемное сжатие [5]. Данные исследования проводятся в специальных лабораториях и требуют больших материальных и временных затрат. В ходе исследования также было выявлено, что жесткостные характеристики некоторых эластомеров существенно зависят от температуры и скорости приложения нагрузки, подвержены эффекту релаксации (вязко-упругое поведение), обладают демпфирующими свойствами, причем демпфирование некоторых эластомеров имеет природу сухого трения (не зависит от скорости нагружения), а для других – вязкого трения (зависит от скорости нагружения). В результате был определен объем испытаний, для исследования свойств упругих скользунов, оказывающих влияние на ходовые качества и безопасность эксплуатации вагонов колеи 1520 мм, который включает:

– статические и динамические испытания скользунов при нормальных климатических условиях;

– статические температурные испытания скользунов;

– ресурсные испытания скользунов.

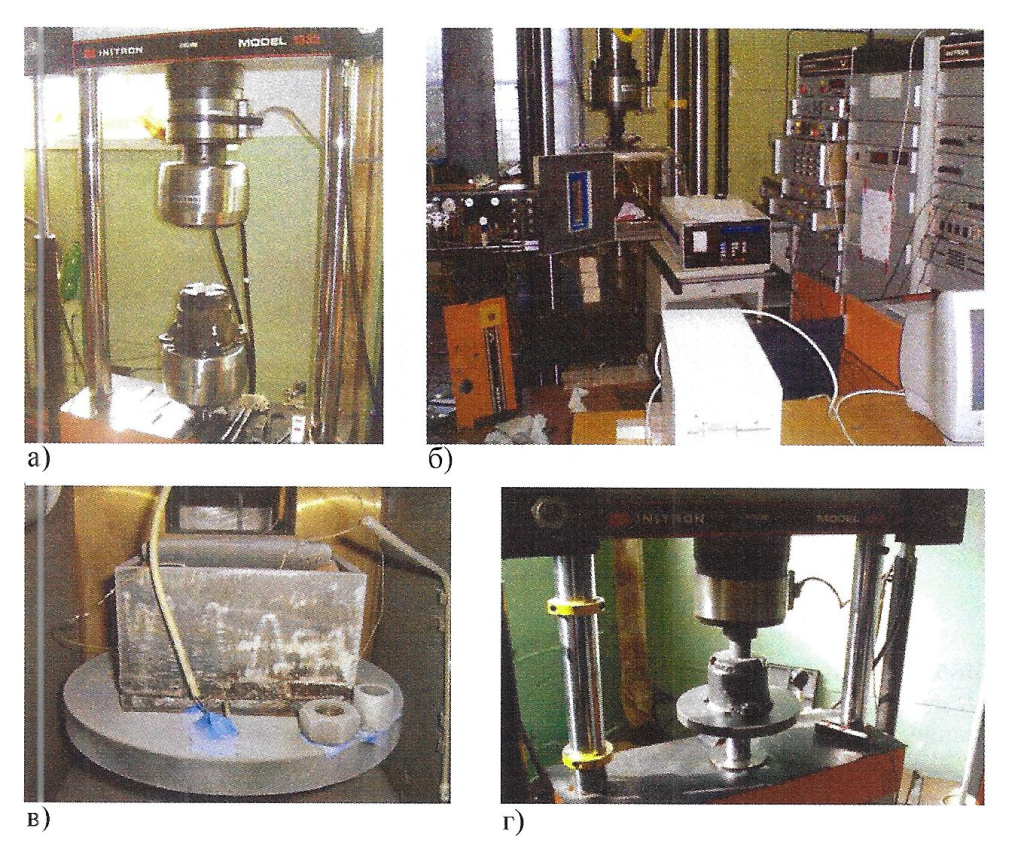

На четвертом этапе были разработаны методики и проведены стендовые испытания скользунов (рис. 4) различных производителей – фирмы Miner – ВМ 003.000 (см. рис. 2а), A.Stucki – ССВ6000ХТ, ISB-12 (см. рис. 1), «Уралвагонзавода» (см. рис. 3).

Рис. 4. Испытания упругих скользунов: а) статические при нормальных климатических условиях; б, в) статические температурные; г) динамические при нормальных климатических условиях

Рис. 4. Испытания упругих скользунов: а) статические при нормальных климатических условиях; б, в) статические температурные; г) динамические при нормальных климатических условиях

Указанный объем испытаний позволил определить параметры жесткости скользунов при нормальных климатических условиях по ГОСТ 15150 при статической сжимающей нагрузке; эффект релаксации упругого элемента скользунов; параметры демпфирования скользунов при динамических нагрузках с различной частотой; параметры жесткости скользунов во всем диапазоне рабочих температур при статической сжимающей нагрузке; ресурс скользунов.

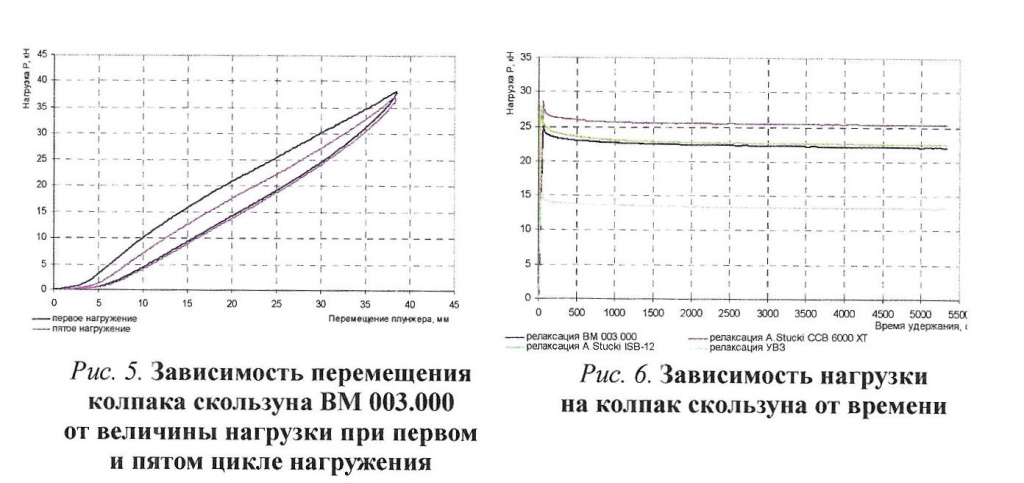

Пример результатов испытаний по определению параметров жесткости скользуна ВМ 003.000 при нормальных климатических условиях по ГОСТ 15150 при статической сжимающей нагрузке представлен в графическом виде для первого и пятого цикла нагружений скользуна в осях «Р – е» (нагрузка – перемещение) на рисунке 5. Результаты испытаний по выявлению эффекта релаксации упругого элемента скользунов при статическом сжатии с сохранением постоянной во времени установочной высоты Н на базе 90 мин представлены в графическом виде в осях «Р – t» (нагрузка – время удержания) для всех испытуемых скользунов на рисунке 6.

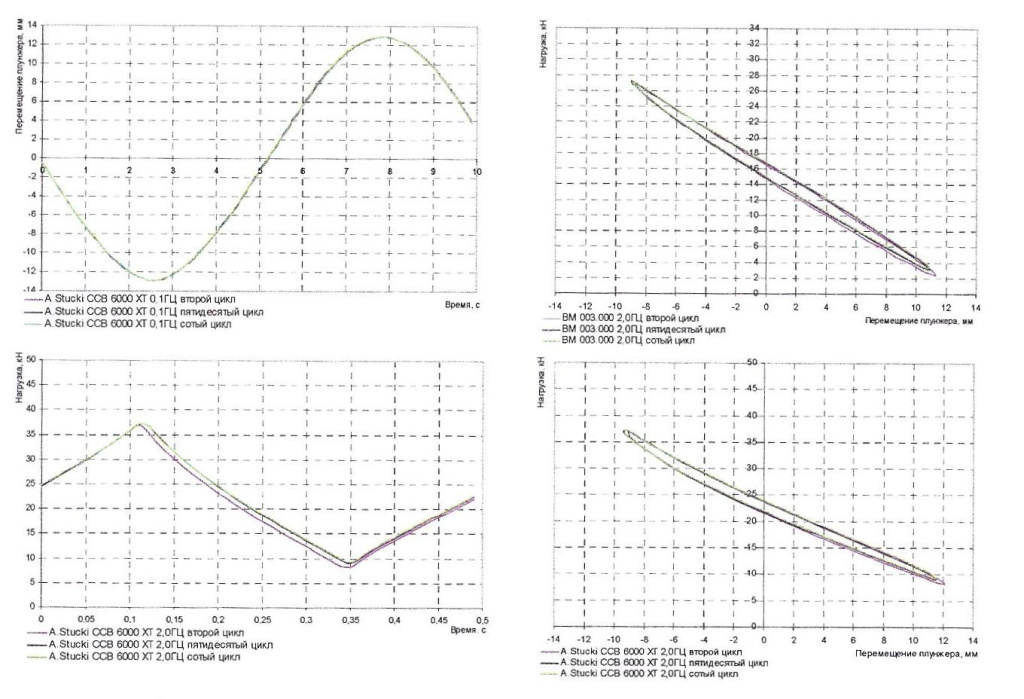

Примеры результатов стендовых динамических испытаний представлены на рисунке 7.

Рис. 7. Результаты стендовых динамических испытаний

Рис. 7. Результаты стендовых динамических испытаний

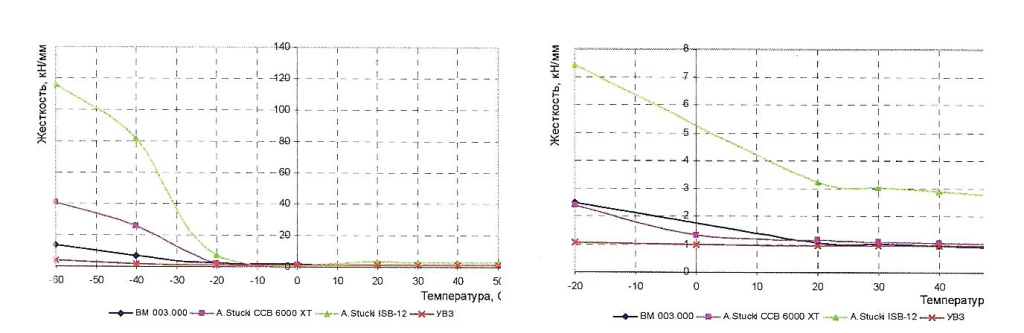

Результаты статических температурных испытаний скользунов представлены на рисунке 8.

Рис. 8. Результаты статических температурных испытаний скользунов

Рис. 8. Результаты статических температурных испытаний скользунов

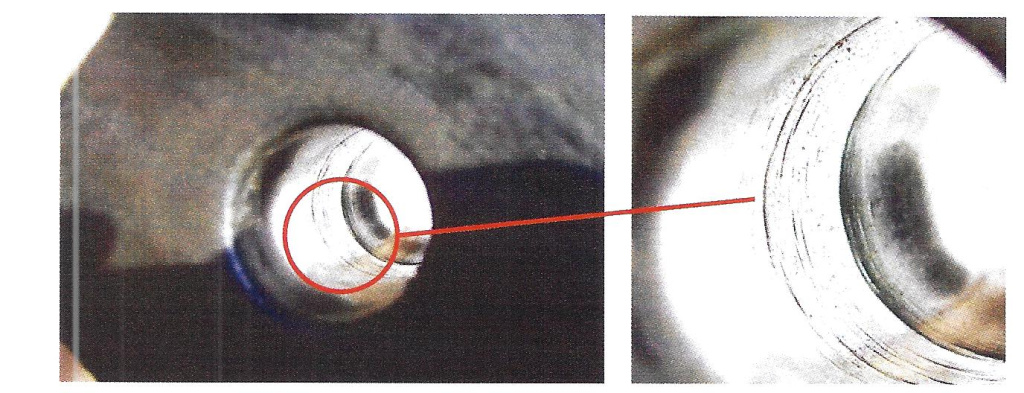

При проведении ресурсных испытаний скользуна ВМ 003.000 выявлено, что при наработке на стенде, составляющей 62,2 часа – 410 000 циклов (соответствует 1,6 года эксплуатации), появились дефекты упругого элемента, выражающиеся в образовании складок материала в среднем сечении его отверстия (рис. 9). Дополнительные несколько складок обнаружены при наработке в 101,2 часа – 668 000 циклов (соответствует 2,7 года эксплуатации). При дальнейших испытаниях развитие дефекта не происходило. При достижении наработки на стенде, составляющей 311,2 часа – 2 053 920 циклов (соответствует 8,2 года эксплуатации) разрушений, образования дефектов, требующих проведения ремонта или замены элементов, а также потери работоспособности скользуна не обнаружено.

Рис. 9. Дефекты в среднем сечении отверстия упругого элемента

Рис. 9. Дефекты в среднем сечении отверстия упругого элемента

В результате выполненных работ по статическим и динамическим испытаниям при нормальных климатических условиях, ресурсным и статическим температурным в диапазоне температур от минус 60°С до плюс 50°С скользунов ВМ 003.000, A.Stucki CCB 6000 XT, A.Stucki ISB-12, УВЗ можно заключить следующее:

– Жесткости исследуемых скользунов при нормальных климатических условиях составляют от 0,78 (скользун УВЗ) до 2,12 кН/мм (скользун A.Stucki ISB-12). Полученные в результате испытаний жесткости отличаются от паспортных значений в 1,3 раза.

– При циклическом сжатии с различной частотой нагружения для всех скользунов не выявлено значительного увеличения нагрузки, необходимой для перемещения колпака скользуна на величину рабочего хода, с увеличением частоты нагружения, то есть демпфирование в исследуемых скользунах имеет природу сухого трения.

– Жесткость исследуемых скользунов во всем диапазоне рабочих температур составляет: для ВМ 003.000 – от 0,9 (+50°С) до 13,7 кН/мм (–60°С); для A.Stucki CCB 6000 XT – от 1,0 (+50°С) до 40,3 кН/мм (–60°С); для A.Stucki ISB-12 – от 2,7 (+50°С) до 116,2 кН/мм (–60°С); и для скользуна «Уралвагонзавода» – от 1,0 (+50°С) до 4,2 кН/мм (–60°С). Увеличение жесткости при снижении температуры от плюс 50°С до минус 60°С происходит в 15,3, 40,3, 42,6, 4,4 раза соответственно.

– При низких температурах величина остаточной деформации упругих элементов после приложения нагрузки обеспечивает зазор между колпаком скользуна и ответной частью на шкворневой балке вагона: для ВМ 003.000 при минус 60°С – 1,5 мм; для A.Stucki CCB 6000 XT при минус 40°С – 0,4 мм и при минус 60°С – 3,5 мм, для A.Stucki ISB-12 при минус 60°С – 0,4 мм.

– Полученные значения изменения жесткости исследуемых скользунов при различных рабочих температурах свидетельствуют об отсутствии их взаимозаменяемости.

– Наиболее удовлетворяющими для эксплуатации вагонов в климатических условиях России являются скользуны УВЗ и ВМ 003.000.

– До наработки скользуном ВМ 003.000 на стенде ресурсных испытаний 2×106 циклов, соответствующих 8 годам эксплуатации, разрушений, образования дефектов, требующих проведения ремонта или замены элементов, а также потери работоспособности скользуна не обнаружено.

Дальнейшие исследования по оценке рассмотренных конструкций скользунов планируется провести в рамках эксплуатационных испытаний полувагонов производства ООО «НПК «Уралвагонзавод» на тележках 18-578, оборудованных скользунами по чертежу 578.00.020-0 СБ, и полувагонов производства ЗАО «Промтрактор-Вагон», на тележках 18-9771, оборудованных скользунами по чертежу ВМ 003.000.

Список литературы

1. Тимофеев В. К. Тележка модели 18-578 повышает межремонтный пробег вагонов / В. К. Тимофеев // Вагоны и вагонное хозяйство. – 2006. – № 2. – С. 26–28.

2. Отчет о стендовых испытаниях скользунов тележек грузовых железнодорожных вагонов / Инженерный центр вагоностроения. – СПб. 2007. – 83 с.

3. Экспериментально-аналитическое обоснование применения боковых опор тележки модели 18-9771 : отчет о НИР (заключ.) / Инженерный центр вагоностроения : рук. Додонов А. В. : исполн. Почиталов Ю. В. – СПб., 2006. – 44 с.

4. Павлов С. В. Оценка динамической нагруженности шкворневых узлов вагонов-цистерн и совершенствование их конструкции: дис. … канд. техн. наук / Павлов Сергей Васильевич. – СПб., 1993. – 173 с.

5. Рудницкий В. А., Испытание эластомерных материалов методами индентирования / В. А. Рудницкий, А. П. Крень. – Минск. : Беларуская навука, 2007. – 226 с.