Создание нового вагона-хоппера для перевозки цемента

Статья из сборника

Создание нового вагона-хоппера для перевозки цемента

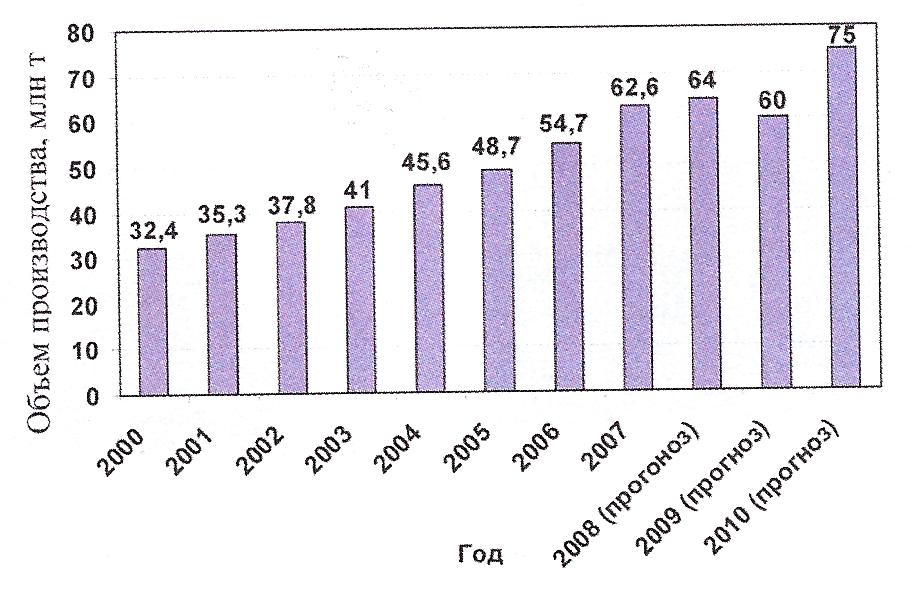

В последнее десятилетие в условиях строительного бума на отечественном рынке обозначилась тенденция к наращиванию объемов производства и, следовательно, перевозок цемента. В 2006 и 2007 годах этот рост был особенно высок и составлял соответственно 12,5 и 14,5% по отношению к каждому предыдущему году (рис. 1). Во втором полугодии 2008-го на фоне мирового экономического кризиса, а также в связи с фактическим достижением цементными заводами своих максимальных проектных мощностей прогнозируется спад производства и, как результат, по итогам года рост составит всего 1–2%. В первой половине 2009-го ожидается продолжение спада, но во втором полугодии – наоборот, возобновление роста, правда, по результатам года объем производства все равно уменьшится на 3–5% по отношению к 2007-му. Однако уже в 2010 году аналитики прогнозируют резкий подъем и достижение объемов производства цемента на уровне 75 млн т, что соответствует росту в 20% к показателям 2007-го. Столь оптимистичный прогноз объясняется ожидаемым выходом из экономического кризиса и набирающей обороты подготовкой к зимней Олимпиаде 2014 года. Кроме этого, в 2009–2010 годах намечен ввод в эксплуатацию новых высокотехнологичных мощностей по производству цемента, строительство которых ведется уже сегодня.

Рис. 1. Производство цемента в России

Рис. 1. Производство цемента в России

В условиях повышения объемов производства ощущается дефицит подвижного состава для перевозки цемента. С одной стороны, это обусловлено выбытием вагонов из парка ввиду окончания срока службы, с другой – недостаточным выпуском и вводом в эксплуатацию новых хопперов-цементовозов. Кроме того, используемые вагоны не в полной мере удовлетворяют требованиям грузоперевозчиков в части эксплуатационной надежности и технико-экономических параметров. Таким образом, уже сегодня на первый план выходит задача по созданию нового вагона-хоппера для перевозки цемента с улучшенными техническими и эксплуатационными характеристиками.

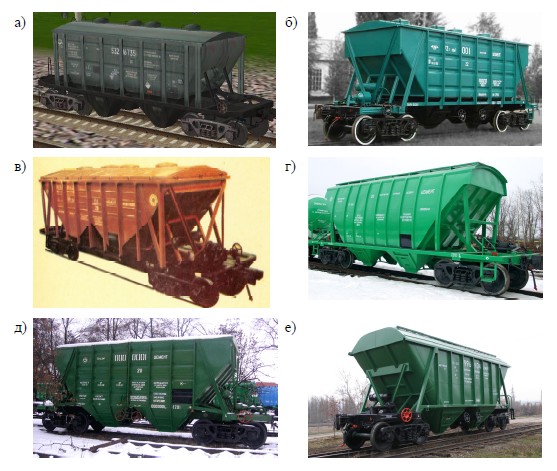

В настоящее время для перевозки цемента используются вагоны-хопперы производства Крюковского вагоностроительного завода (Украина), Брянского машиностроительного завода, Великолукского локомотиво-вагоноремонтного завода и «Рузхиммаша» (рис. 2).

Рис. 2. Вагоны-хопперы для перевозки цемента: а) модель 11-715; б) модель 19-758; в) модель 55-321; г) модель 19-1217; д) модель 19-3018; е) модель 19-969

Рис. 2. Вагоны-хопперы для перевозки цемента: а) модель 11-715; б) модель 19-758; в) модель 55-321; г) модель 19-1217; д) модель 19-3018; е) модель 19-969

Серийное производство цементовозов было начато в 1953 году на заводе «Днепровагонмаш», где был построен первый четырехосный цементовоз грузоподъемностью 60 т. В 1961-м на Крюковском заводе был выпущен хоппер для цемента модели 11-715, которому было суждено стать первым цементовозом, поставленным на массовое производство. Значительно позже, в 1986-м, ему на смену пришла модель 19-758 того же завода. Таким образом, в советские годы основу парка вагонов-цементовозов составляли лишь эти две модели. После развала Советского Союза все мощности по постройке цементовозов остались на Украине, и поэтому строительство хопперов для цемента было поручено Великолукскому заводу, где в период с 1993 по 1997 год производились вагоны модели 55-321. Суммарный выпуск составил всего около 250 штук. В том же 1993 году попытки по созданию цементовоза модели 19-3054-03 на базе хоппера-зерновоза модели 19-3054 были предприняты и на Брянском заводе.

Новый мощный виток в развитии строительства хопперов для цемента начался совсем недавно. В 2006 году на фоне бурного роста объема производства цемента и острой нехватки подвижного состава на заводе «Рузхиммаш» был поставлен на производство цементовоз модели 19-1217, в 2007-м – на Брянском заводе ‑ модели 19-3018, в 2008-м запланировано начало производства модели 19-4142 на заводе «Днепровагонмаш» и модели 19-969 на Стахановском вагоностроительном заводе, а в 2009-м – новой модели хоппера на заводе «Промтрактор-Вагон», г. Канаш.

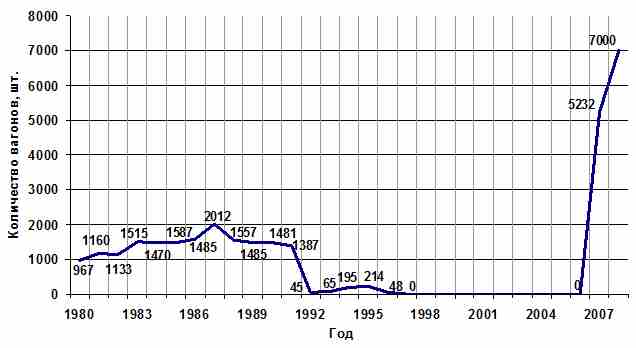

Вместе с тем производство цементовозов велось крайне неравномерно (рис. 3). Если в 70-х годах выпускалось до 400 штук в год, то с 1980 года объем производства начал расти и в 1987-м составил уже 2012 вагонов. Однако в 1992 году он упал в десятки раз, а с 1997-го и вовсе прекратился. В течение 10 лет строительство хопперов не велось. В 2007 году вследствие увеличивающихся объемов производства цемента и стремительно стареющего парка хопперов было выпущено более 5200 цементовозов. В 2008 году с января по август было произведено уже около 5000 вагонов, однако по результатам года эксперты прогнозируют не более 7000 хопперов, что обусловлено последствиями финансового кризиса.

Рис. 3. Производство вагонов-хопперов для перевозки цемента

Рис. 3. Производство вагонов-хопперов для перевозки цемента

Следует отметить, что если по основным технико-экономическим параметрам, таким как объем кузова и грузоподъемность, вновь создаваемые вагоны уступают своим предшественникам, то по потребительским показателям – устройствам погрузки и выгрузки, применяемым материалам, конструкторским решениям – они аналогичны вагонам, выпускаемым с 70-х годов.

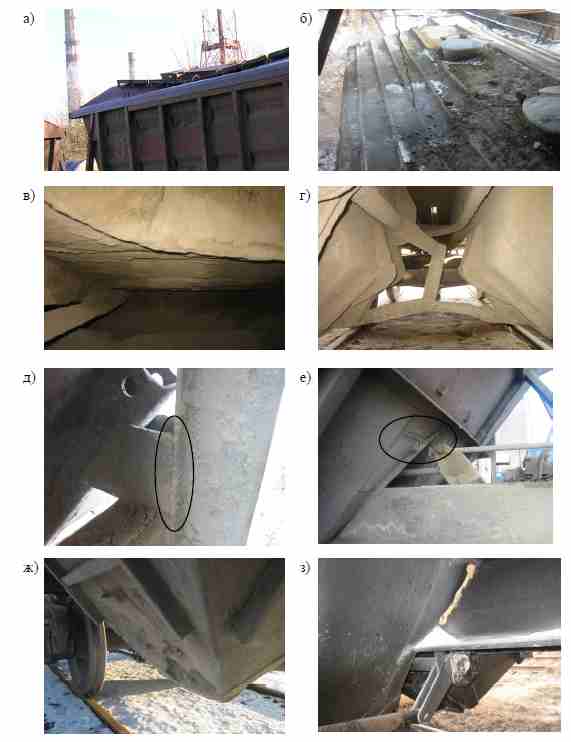

Опыт эксплуатации за последние 30 лет позволил выявить слабые места конструкции вагона-хоппера для цемента. Как показывает диагностика технического состояния парка хопперов-цементовозов модели 11-715 и 19-758, проведенная специалистами Экспертного центра, этим двум и по сей день самым массовым моделям свойственен ряд характерных неисправностей и эксплуатационных повреждений, являющихся следствием как недостатков конструкции, так и нарушения правил эксплуатации и проведения погрузочно-разгрузочных работ [1].

Рис. 4. Основные характерные неисправности вагонов-хопперов для перевозки цемента

Рис. 4. Основные характерные неисправности вагонов-хопперов для перевозки цемента

К таким неисправностям в первую очередь относятся (рис. 4):

– потеря устойчивости крыши (а) вследствие образования вакуума при разгрузке (при закрытых загрузочных крышках и отсутствии впускного клапана);

– налипание груза и деформация листов крыши (б) вследствие ее очистки;

– налипание груза на внутренние поверхности кузова (в) из-за нарушения герметичности крыши;

– налипание груза на детали механизма разгрузки (г), приводящее к выходу его из строя;

– трещины в узлах соединения боковой стены и бункера (д);

– трещины обшивки торцевой стены в зоне приварки к коньку (е);

– деформации обшивки (ж) вследствие применения ломов и кувалд для более полной разгрузки цемента, налипшего на стенки;

– непровары и трещины швов приварки бункеров (з).

Остальные дефекты характерны также и для вагонов-хопперов других типов – это трещины сварных швов и основного металла листов обшивки, деформации и изломы стоек, балок рамы, трещины в шкворневом узле и т. д.

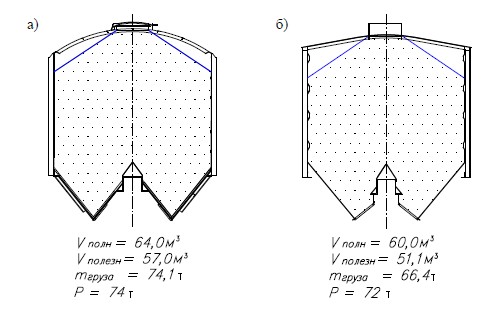

При сравнении основных технических характеристик следует отметить недостаточный объем вагонов-хопперов моделей 11-715 и 19-758, который составляет соответственно 55 и 60 м3. Как показывают результаты обследования пунктов погрузки и выгрузки цемента, в большинстве случаев даже объема кузова 60 м3 хоппера модели 19-758 недостаточно для выбора полной грузоподъемности, которая составляет 72 т, и вагоны зачастую недогружены от 2 до 5 т. В то же время уровень загрузки кузова цементовоза значительно зависит и от технологии погрузочных работ, ведь большинство грузоотправителей не имеет возможности даже разровнять конуса груза под загрузочными люками, образованию которых способствует угол естественного откоса цемента в 35 градусов, вследствие чего в кузове возникает значительный, порядка 9 м3, объем недогруза. Кроме того, плотность цемента в сильно взрыхленном состоянии уменьшается до 1,1 т/м3 (при насыпной плотности 1,3 т/м3), что также препятствует выбору полной грузоподъемности.

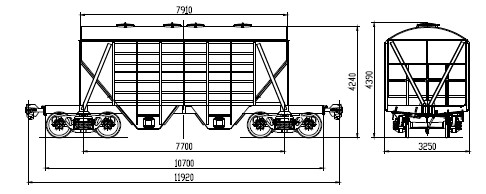

На основе анализа повреждений в эксплуатации с целью улучшения основных технико-экономических параметров с учетом нормативных требований [2] в Инженерном центре вагоностроения по заказу ЗАО «Промтрактор-Вагон» выполнен комплекс работ по созданию нового вагона для перевозки цемента, а также сделано технико-экономическое обоснование его преимуществ (рис. 5).

Рис. 5. Общий вид вагона-хоппера для перевозки цемента разработки Инженерного центра

Рис. 5. Общий вид вагона-хоппера для перевозки цемента разработки Инженерного центра

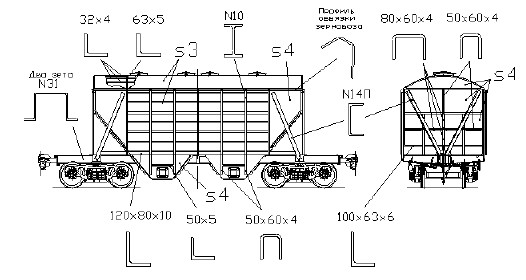

Одним из условий завода «Промтрактор-Вагон» по разработке проекта стала технологичность конструкции хоппера, подразумевающая применение минимальной номенклатуры металлопроката и минимального количества оснастки для сборки вагона, и, как следствие, обеспечивающая постановку вагона на производство в кратчайшие сроки. Поэтому его кузов имеет прямые боковые стены, а балочные элементы изготавливаются из горячекатаных или гнутых профилей, широко используемых в вагоностроении (рис. 6). Вагон-хоппер оборудован двумя механизмами разгрузки с ручным приводом (каждый на одну пару крышек), системой раздельного торможения и типовыми ходовыми частями и автосцепным устройством.

Рис. 6. Сечения основных элементов кузова нового вагона-хоппера

Рис. 6. Сечения основных элементов кузова нового вагона-хоппера

Среди конструктивных решений, реализованных в данном проекте и отличающих новый вагон от существующих аналогов, можно отметить следующее:

– форма бункеров обеспечивает наиболее полное использование нижнего габаритного пространства;

– соединение бункера и боковой стены на нижней обвязке;

– углы наклона стенок бункеров увеличены до 53 градусов, что способствует более полной выгрузке груза;

– обшивка боковой стены выполнена из листов с гофрами малого сечения, что уменьшает налипание груза;

– крыша выполнена дугообразной формы из гладких листов, что предотвращает скапливание и налипание груза после погрузочных операций;

– кузов оборудован двумя впускными клапанами, расположенными по торцам вагона, предотвращающими образование вакуума внутри кузова при разгрузке;

– механизмы разгрузки и загрузочные люки имеют устройства централизованной блокировки, благодаря которым весь вагон пломбируется двумя запорно-пломбировочными устройствами.

Объем кузова нового вагона-хоппера увеличен до 64 м3, что при дугообразной форме крыши и более оптимальном использовании нижнего габаритного пространства позволяет реализовать проектную грузоподъемность 74 т без разравнивания конуса груза при загрузке, что подтверждается проведенными расчетами (рис. 7). Насыпная плотность цемента принималась 1,3 т/м3, угол естественного откоса цемента – 35 градусов.

Рис. 7. Расчетное заполнение кузова цементом: а) нового вагона-хоппера; б) хоппера модели 19-758

Рис. 7. Расчетное заполнение кузова цементом: а) нового вагона-хоппера; б) хоппера модели 19-758

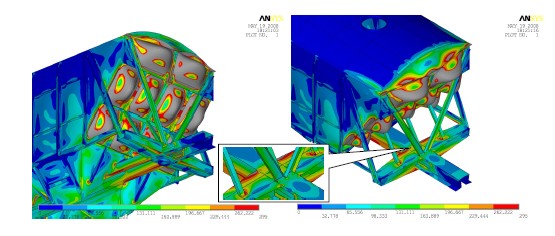

Для определения размеров элементов конструкции были выполнены проектные расчеты по разработанным в Инженерном центре методикам. Расчеты прочности показывают, что конструкция кузова выдерживает расчетные нагрузки в соответствии с требованиями Норм для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных) [3], напряжения не превышают допускаемых (рис. 8).

Рис. 8. Напряженно-деформированное состояние кузова вагона-хоппера от действия ударной нагрузки 3,5 МН, силы тяжести кузова и груза и действия инерции кузова и груза

Рис. 8. Напряженно-деформированное состояние кузова вагона-хоппера от действия ударной нагрузки 3,5 МН, силы тяжести кузова и груза и действия инерции кузова и груза

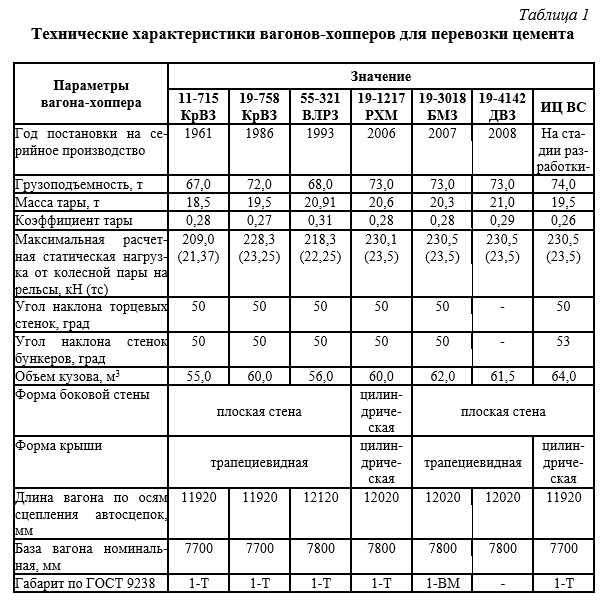

Сравнение характеристик вагонов-хопперов для перевозки цемента (табл. 1) позволяет сделать вывод, что по технико-экономическим показателям новый вагон превосходит все существующие на сегодняшний день аналоги, что в совокупности с улучшенными эксплуатационными характеристиками позволит значительно уменьшить транспортные издержки при перевозке цемента железнодорожным транспортом.

Для оценки экономического эффекта от увеличения грузоподъемности при эксплуатации нового вагона по сравнению с цементовозом модели 19-758 был выполнен расчет для существующего плеча перевозок цемента по Октябрьской железной дороге: расстояние – 155 км, тариф – 5470 рублей (данные за апрель 2008 г.), количество оборотов за год – 30.

Для обеспечения того же объема перевозок вагонами разработки Инженерного центра потребуется значительно меньшее число цементовозов. Например, парк вагонов в 200 единиц при увеличении грузоподъемности с 69 т хоппера модели 19-758 (при трех тоннах недогруза) до 74 т нового вагона можно сократить до 187 единиц. Таким образом, разовая экономия при приобретении вагонов разработки Инженерного центра составит 32,5 млн рублей (по состоянию на октябрь 2008 года стоимость вагона-хоппера для цемента принята равной 2,5 млн руб.).

Кроме того, ежегодный экономический эффект будет складываться из снижения эксплуатационных расходов на техническое обслуживание и ремонт и экономии на железнодорожном тарифе. Одна лишь экономия на тарифе для рассматриваемой перевозки цемента составит 2,28 млн руб. в год.

В современных условиях, когда большое значение придается конкурентным преимуществам, вновь создаваемая конструкция вагона для цемента позволит получить экономический эффект как перевозчику, так и производителю цемента.

В заключение необходимо добавить, что несмотря на сокращение производства в строительной отрасли во втором полугодии 2008 года, вызванное мировым финансовым кризисом, у рынка цемента, а следовательно, и у рынка вагонов-цементовозов есть все предпосылки для дальнейшего развития. Это делает задачу постановки на производство нового вагона-хоппера для перевозки цемента крайне актуальной, поскольку спрос на подобные вагоны значительно вырастет в самой ближайшей перспективе.

Список литературы

1. ГОСТ 22235-76. Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ. – Введ. 1976-16-11. – М. : Изд-во стандартов, 2005. – 18 с.

2. ГОСТ 30243.2-97. Вагоны-хопперы закрытые колеи 1520 мм для перевозки цемента. Общие технические условия. – Введ. 2000-01-01. – М. : Изд-во стандартов, 1999. – 8 с.

3. Нормы для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных). – М. : ГосНИИВ-ВНИИЖТ, 1996. – 317 с.