Совершенствование конструкции боковой рамы тележки

Статья из сборника

Совершенствование конструкции боковой рамы тележки

На современном этапе развития железнодорожного транспорта одной из важнейших задач становится сокращение расходов на обслуживание и ремонт подвижного состава. Следует отметить, что значительное количество отцепок грузовых вагонов, приводящих к длительным простоям, снижению безопасности движения и частым трудоемким ремонтам, происходит из-за неисправности ходовых частей. На основании многолетнего опыта эксплуатации наиболее массовой тележки модели 18-100 и результатов испытаний, проведенных проектными и исследовательскими организациями, были выявлены узлы, выходящие из строя раньше назначенного срока службы.

Основной причиной отказов в эксплуатации являются усталостные трещины литых деталей тележки, в первую очередь надрессорных балок и боковых рам, приводящие к изломам элементов. Введение обязательного неразрушающего контроля при всех видах ремонта вагонов не позволило полностью решить данную проблему. Кроме того, действующая нормативно-техническая документация допускает наличие усадочных дефектов, которые служат потенциальными концентраторами напряжений при работе детали, находящейся в условиях многоциклового нагружения. Таким образом, на сегодняшний день вопрос совершенствования конструкции литых деталей тележки для грузового подвижного состава с целью повышения показателей прочности является одним из первоочередных для железнодорожной отрасли.

В связи с актуальностью данной задачи Инженерным центром было выполнено исследование [1], проводившееся в несколько этапов:

– обзор работ, посвященных модернизации элементов тележки;

– анализ неисправностей боковых рам тележки, возникающих в эксплуатации;

– разработка алгоритма и методики совершенствования конструкции;

– выбор параметров боковой рамы.

На первом этапе для определения возможных направлений совершенствования конструкции был сделан обзор результатов исследований, связанных с модернизацией различных элементов тележек. Начиная с 1956 года и по настоящее время такими организациями, как «Уралвагонзавод», ПКБ ЦВ, ВНИИЖТ, ВНИИВ, ПГУПС, Брянский машиностроительный завод, Мариупольский завод тяжелого машиностроения и другими, велась постоянная работа по повышению прочностных и усталостных характеристик, а также износостойкости элементов тележки путем усовершенствования конструкции и применения новых материалов [2].

В период с 1997 по 2002 год «Уралвагонзаводом» был выполнен ряд работ, направленных на изменение конструкции боковой рамы. Произведена модернизация профиля концевых частей боковой рамы в части замены двутаврового профиля на профиль коробчатого сечения, что позволило уменьшить уровень напряжений на 15–20%, а также буксового узла с увеличением площади верхних и боковых опорных поверхностей в 1,5–1,7 раза, что привело к снижению износа опорных поверхностей корпусов букс и контактирующих с ними поверхностей боковой рамы на 50–70%. Модернизирован буксовый проем – в его конструкцию была введена съемная износостойкая накладка, уменьшающая износ боковой рамы.

Помимо деятельности, связанной с изменением конструкции, с 2005 по 2006 год на ООО «Промтрактор-Промлит» выполнены работы по совершенствованию литейной технологии. Модернизация заключалась в изменении конструкции внутреннего радиуса буксового проема и нижнего угла рессорного проема для уменьшения количества литейных дефектов и в настоящее время находится на стадии апробации.

Выполненный обзор мероприятий по усовершенствованию боковой рамы тележки показал, что проведенные модернизации позволили повысить прочность концевых частей, уменьшить износ поверхностей трения буксового и рессорного проемов, повысить качество отливок. Вместе с тем было выявлено, что недостаточное внимание уделялось улучшению конструкции боковой рамы в части повышения ее усталостной прочности, а также требованиям к применяемым материалам и технологии изготовления. Указанные обстоятельства являются причиной целого комплекса усталостных повреждений боковых рам, что подтверждается статистикой их отказов в эксплуатации [1].

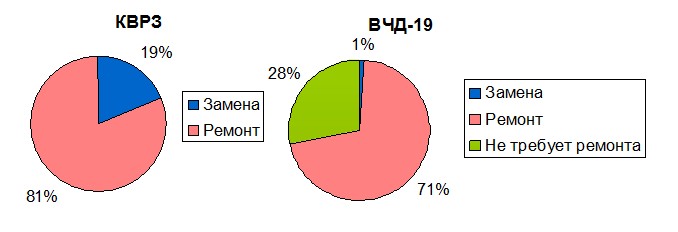

На следующем этапе работ был сделан анализ повреждений ходовых частей грузовых вагонов. Сначала было проведено исследование неисправностей тележек при поступлении в капитальный и деповской ремонт на Канашский ВРЗ (КВРЗ) и вагонное депо ВЧД-19 Октябрьской железной дороги.

При этом было установлено количество боковых рам, не требующих ремонта, а также замененных и отремонтированных (рис. 1).

Рис. 1. Данные по повреждениям боковых рам

Рис. 1. Данные по повреждениям боковых рам

Проведенный анализ статистики отказов боковых рам позволил определить их средний срок службы до замены в 23 года, что ниже нормативного, составляющего 32 года.

Наибольшее количество усталостных повреждений буксового проема боковой рамы тележки происходит в зоне внутреннего радиуса 55 мм. Это связано с тем, что количество циклов вертикальной нагрузки за срок службы значительно выше, чем количество циклов продольной нагрузки.

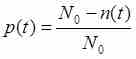

Далее в ходе работ была проанализирована ситуация с основными неисправностями ходовых частей в эксплуатации на основании данных Департамента вагонного хозяйства ОАО «РЖД» об отцепках вагонов в текущий ремонт из-за неисправностей тележек моделей 18-100 и 18-578. Для прогноза отказов тележек при одинаковом сроке эксплуатации была разработана методика интерполирования данных, при обработке которых были приняты следующие допущения. Средний возраст деталей тележки модели 18-100 был принят 16 лет, а тележки модели 18-578 – 1,5 года. Вероятность безотказной работы литых деталей тележек при этом находилась по формулам [1, 2]:

где N0

– общее число изделий;

n(t) – число изделий, отказавших за время t.

Для внезапных отказов распределение вероятности безотказной работы имеет вид:

где λ – интенсивность отказов во времени,

λ=const для одного вида неисправности, при устойчивом статическом распределении внешних воздействий и характеристики качества изделия;

t – время.

Результаты, описывающие отцепки в текущий отцепочный ремонт (далее – ТОР) полувагонов парка ОАО «РЖД» за 2006 год приведены на рисунке 2.

Рис. 2. Отцепки в ТОР полувагонов ОАО «РЖД» по неисправностям боковых рам (на 1000 единиц)

Рис. 2. Отцепки в ТОР полувагонов ОАО «РЖД» по неисправностям боковых рам (на 1000 единиц)

Причиной отцепок, количество которых приведено к времени эксплуатации тележек 16 лет, служат трещины или излом боковой рамы в 15 случаях у тележки модели 18-578 и в 5,4 случая – у модели 18-100. Полученные по указанной методике результаты полностью подтверждаются данными статистики по отказам тележек за 2007 год: для тележек модели 18-100 количество отказов составляет 5,5 случая, для модели 18-578 – 14,72 случая.

Таким образом, анализ отказов боковых рам тележек показал, что их замена происходит в среднем на 9 лет раньше до истечения назначенного срока службы, а количество отказов не уменьшается. Вместе с тем анализ причин повреждений свидетельствует, что наиболее частым усталостным изломам подвержен внутренний радиус буксового проема боковой рамы, что подтверждает необходимость проведения исследований по выбору параметров и совершенствованию конструкции боковой рамы.

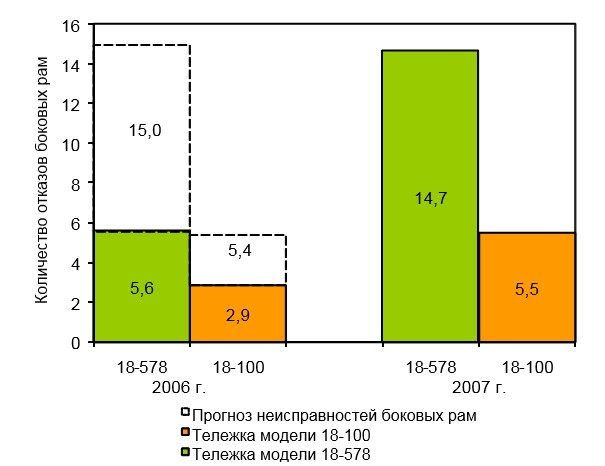

На следующем этапе разработана специальная методика и определен алгоритм проведения исследований по совершенствованию боковой рамы тележки (рис. 3).

Рис. 3. Алгоритм выбора параметров и путей совершенствования конструкции боковой рамы

Рис. 3. Алгоритм выбора параметров и путей совершенствования конструкции боковой рамы

В состав алгоритма включен следующий комплекс работ: расчет прочности существующей конструкции боковой рамы с целью получения исходных данных о напряженно-деформированном состоянии и их последующего сравнения с разрабатываемыми вариантами модернизации, выбор возможных направлений совершенствования, создание параметризованной расчетной модели для реализации данных направлений, а также многовариантные расчеты с целью выбора параметров новой конструкции.

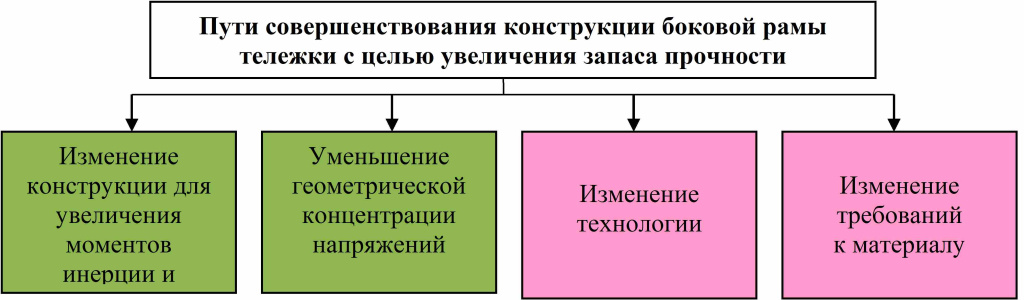

Среди возможных путей совершенствования конструкции выделены четыре основных (рис. 4). При этом рассмотрены только первые два варианта, предполагающие лишь изменение конструкции. Вопросы, посвященные непосредственно изготовлению боковых рам, в связи с их важностью и значительностью послужили предметом дополнительных исследований.

Рис. 4. Основные пути совершенствования конструкции боковой рамы

Рис. 4. Основные пути совершенствования конструкции боковой рамы

В рамках разработки параметризованной расчетной модели для совершенствования конструкции боковой рамы выполнены: выбор параметров конструкции, влияющих на прочность; формирование комплекса граничных условий, исходя из геометрических и массовых ограничений; выбор лимитирующих расчетных нагрузок и создание расчетной модели. В рамках установленных путей совершенствования выделены параметры буксового проема, лимитирующие характеристики прочности и усталостной прочности боковой рамы (рис. 5). Исходя из геометрических ограничений для данных параметров были заданы начальные значения и возможные интервалы изменения. Кроме того, при выборе параметров конструкции определены дополнительные условия: напряжения в буксовом проеме, получаемые при расчете, должны быть меньше напряжений для исходной конструкции; полученное значение массы конструкции должно составлять 395±31,6 кг согласно НБ ЖТ ТМ-02 [3]; максимальные значения напряжений в наиболее повреждаемых узлах буксового проема окончательных вариантов конструкции должны составлять не более 80% от значений напряжений в исходной конструкции. Напряженно-деформированное состояние конструкции оценивалось, согласно рекомендациям [4], при действии продольной и вертикальной нагрузок, определяющих прочность боковой рамы.

Рис. 5. Пути совершенствования конструкции буксового проема боковой рамы

Рис. 5. Пути совершенствования конструкции буксового проема боковой рамы

Для выбора параметров конструкции использован метод покоординатного спуска, представляющий собой последовательный перебор параметров в рамках, определенных для них граничных условий. Результатом выполнения многовариантных расчетов прочности стал ряд конструктивных исполнений боковой рамы.

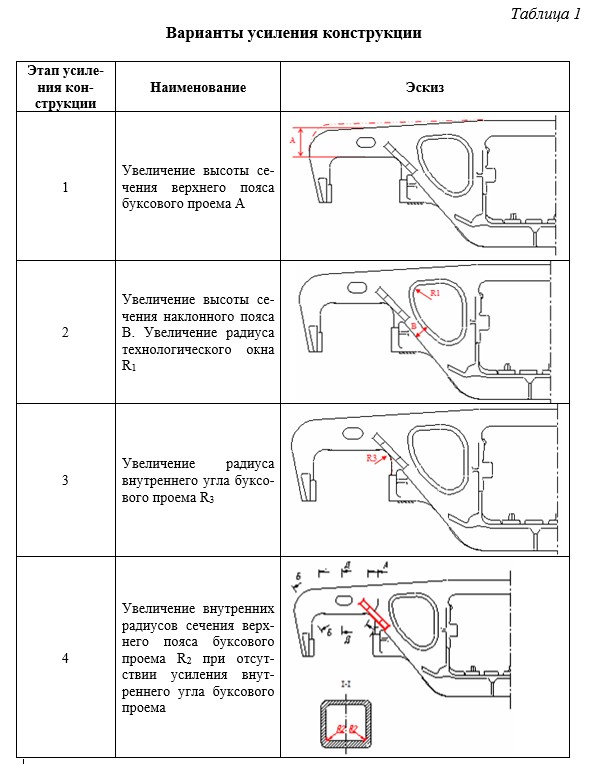

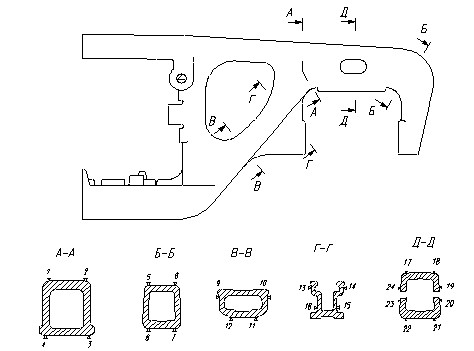

На следующем этапе исследований для выбора параметров буксового проема боковой рамы был разработан ряд возможных вариантов усиления конструкции (табл. 1). Напряжения определялись в контрольных точках, расположенных в зонах с концентрации напряжений (рис. 7).

Рис. 7. Схема расположения контрольных сечений и точек

Рис. 7. Схема расположения контрольных сечений и точек

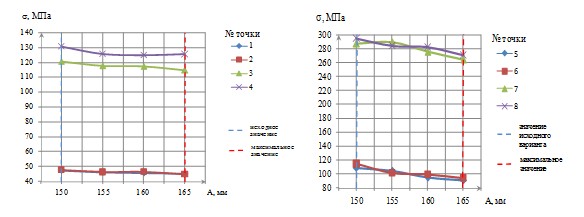

В результате многовариантных расчетов получены зависимости напряжений в контрольных точках конструкции буксового проема от значений варьируемых геометрических параметров (рис. 8). Анализ полученных зависимостей позволил определить степень влияния параметров на показатели прочности конструкции и разработать предложения по ее совершенствованию.

Рис. 8. Зависимость напряжений в буксовом проеме от величины геометрических параметров конструкции

Рис. 8. Зависимость напряжений в буксовом проеме от величины геометрических параметров конструкции

В результате выбора параметров сформированы три варианта конструкции боковой рамы, позволившие снизить уровень напряжений на 27–39% в зоне внутреннего узла буксового проема при действии ударной нагрузки, на 20–33% – при действии вертикальной нагрузки. Внедрение разработанного комплекса мероприятий позволило повысить расчетное значение коэффициента запаса усталостной прочности не менее чем на 25%.

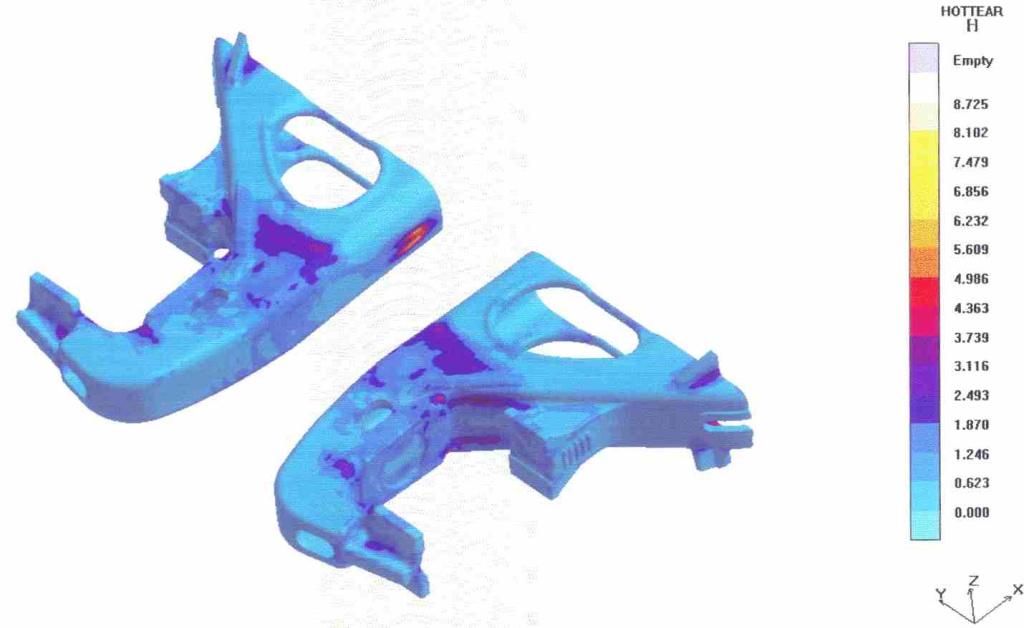

На заключительном этапе была выполнена оценка возможности возникновения усадочных дефектов в исследуемой зоне конструкции. В ходе работ исследован процесс остывания заготовки боковой рамы после окончания литейного процесса. Анализ полученных результатов (рис. 9) позволил выделить зоны концентрации (тепловые узлы, обозначенным красным цветом), являющиеся потенциальными источниками возникновения усадочных дефектов, а также выработать комплекс мероприятий по совершенствованию конструкции литейной оснастки и технологии литья.

Рис. 9. Распределение температур в заготовке боковой рамы при затвердевании

Рис. 9. Распределение температур в заготовке боковой рамы при затвердевании

Подводя итог, можно сделать следующие выводы:

– Разработана и апробирована методика выбора параметров и совершенствования конструкции буксового проема, позволившая оценить влияние геометрических параметров на напряженно-деформированное состояние и сформировать варианты конструкции, обеспечивающие снижение повреждаемости данного узла в эксплуатации.

– Предлагаемый комплекс мероприятий по совершенствованию конструкции боковой рамы позволил обеспечить снижение напряжений не менее чем на 20% и повышение расчетного значения коэффициента запаса усталостной прочности не менее чем на 25%.

– Разработанная методика совершенствования конструкции является универсальной и может быть использована при выборе параметров других элементов, например надрессорной балки тележки.

Список литературы

1. Совершенствование конструкции зоны буксового проема боковой рамы тележки : отчет о НИР (заключ.) / Инженерный центр вагоностроения ; рук. А. А. Битюцкий ; исполн. : С. А. Федоров [и др.]. – СПб., 2007. – 143 с.

2. Додонов А. В. Обоснование мероприятий по совершенствованию тележек грузовых вагонов : дис. … канд. техн. наук : защищена 20.06.08 : утв. 27.10.08 / Додонов Александр Владимирович. – СПб., 2008. – 168 с.

3. Металлопродукция для железнодорожного подвижного состава: НБ ЖТ ТМ 02-98 : нормы безопасности. – М. : ВНИИЖТ, 1998. – 127 с. 4. Нормы для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных). – М. : ГосНИИВ-ВНИИЖТ, 1996. – 317 с.