Разработка методики определения основных размеров и выбора схемы несущей конструкции вагона-платформы

Статья из сборника

Разработка методики определения основных размеров и выбора схемы несущей конструкции вагона-платформы

Опыт создания новых специализированных вагонов показывает, что для рационального решения задачи проектирования требуется доработка и уточнение принятых в инженерной практике методик. Развитие методик необходимо как для учета изменений системы грузоперевозок и условий эксплуатации, так и ввиду повышения требований эксплуатирующих организаций к эксплуатационной надежности, удобству обслуживания и ремонтопригодности подвижного состава. В общем виде разработка уточненной методики должна включать формирование полного перечня требований к конструкции, создание алгоритма определения характеристик и апробацию в процессе проектирования.

В частности, для платформы нового типа, предназначенной для перевозки контейнеров, необходима разработка методики определения основных размеров и выбора схемы несущей конструкции в соответствии с исходными техническими требованиями. Основные размеры рамы и конструктивная схема определяют функциональные качества платформы в целом. Перевозимые контейнеры имеют фиксированные размеры и устройства крепления, поэтому геометрические характеристики вагона, выбранные на стадии разработки, обеспечивают их перевозку на протяжении всего срока службы. Удобство проведения погрузочно-разгрузочных операций, а также осмотров и ремонтов платформы также зависит от конструкции и определяется на этапе выбора схемного решения. При создании вагона нового типа необходимо учитывать изменения условий функционирования платформы увеличенной длины, таких как специализация на перевозке заданного типоразмера контейнеров и специфика эксплуатации в условиях маршрутных контейнерных поездов.

Специалистами Инженерного центра при разработке данной методики на первом этапе работ из всех исходных технических требований выбраны определяющие для линейных размеров рамы вагона-платформы и схемы несущей конструкции:

– размеры перевозимых контейнеров;

– габарит вагона;

– тип ходовых частей;

– конструкция ударно-тягового устройства.

При этом требовалось установить значения следующих характеристик:

– длина погрузочной зоны размещения контейнеров;

– высота поверхности установки контейнеров от уровня головки рельса;

– высота нижней поверхности рамы от уровня головки рельса;

– база вагона;

– длина вагона по лобовым балкам;

– длина вагона по осям сцепления автосцепок;

– ширина рамы;

– конструктивная схема рамы.

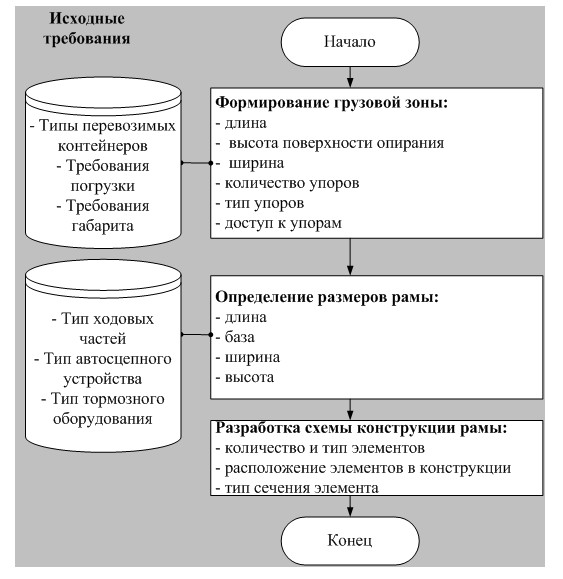

Для определения вышеперечисленных характеристик в соответствии с техническими требованиями был разработан укрепленный алгоритм формирования схемы несущей конструкции и выбора линейных размеров (рис. 1).

Рис. 1. Алгоритм определения линейных размеров рамы платформы и формирования схемы несущей конструкции

Рис. 1. Алгоритм определения линейных размеров рамы платформы и формирования схемы несущей конструкции

В соответствии с приведенным алгоритмом были определены линейные размеры рамы вагона-платформы для перевозки двух 40-футовых контейнеров [1]. Длина рамы и ширина грузовой зоны рассчитаны в зависимости от размеров перевозимых контейнеров и минимального зазора между контейнерами по следующей формуле:

Lрамы = nк×Lк + (nк – 1)×dк + 2×Lвылета,

где Lрамы – длина рамы по лобовым балкам;

nк – количество перевозимых контейнеров;

Lк – длина контейнера;

dк – зазор между контейнерами;

Lвылета – расстояние от контейнера до лобовой балки рамы.

Зазор dк необходим для компенсации перемещения контейнеров на упорах и обеспечения погрузки-выгрузки. Он определяется с учетом исключения соприкосновении верхних углов контейнеров при статических и динамических прогибах рамы платформы. Расстояние от контейнера до лобовой балки Lвылета может быть как положительным, так и отрицательным, потому что возможна схема рамы с упорами контейнеров, вынесенными за лобовую балку.

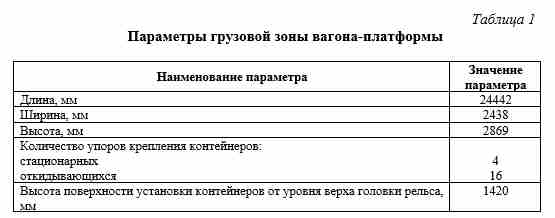

При проектировании длиннобазной платформы длина, ширина и высота грузовой зоны (табл. 1) устанавливаются исходя из условия перевозки двух 40-футовых контейнеров в габарите 1-Т [2]. Количество, тип и расположение упоров для крепления контейнеров определяются на основании схем погрузки.

Длина рамы по лобовым балкам выбрана минимально необходимой для размещения упоров крепления контейнеров. Такое решение позволяет получить продольные балки наименьшей массы.

Далее определялись зависимости линейных размеров вагона-платформы от габарита подвижного состава и размера базы, для чего были приняты диапазоны значений характеристик (табл. 2).

Размеры контейнеров приняты в соответствии с ГОСТ 9238-83 [2].

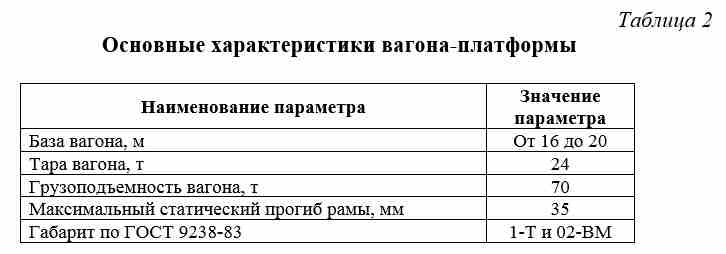

Для определения высоты рамы была установлена взаимосвязь между следующими характеристиками (рис. 2):

Hmin – минимальное расстояние от нижнего очертания вагона до уровня головки рельса;

Hопоры – максимально возможная высота поверхности установки контейнеров (погрузочной площадки), которая определялась по формуле:

Нопоры = Нк – Нконт,

где Нк – вертикальное расстояние до проектного очертания габарита, соответствующее полуширине контейнера;

Нконт – высота контейнера.

Рис. 2. Определение высоты опорной поверхности контейнеров

Рис. 2. Определение высоты опорной поверхности контейнеров

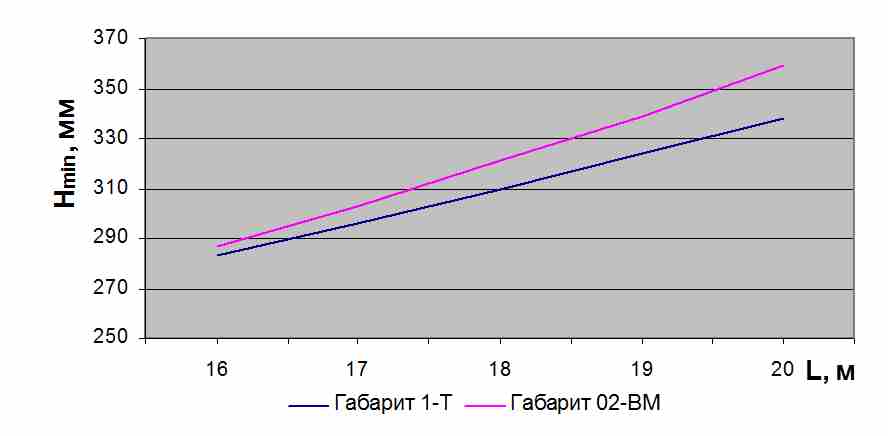

По результатам расчета была определена зависимость минимальной высоты нижнего очертания вагона Нmin от длины базы и габарита подвижного состава (рис. 3).

Рис. 3. Зависимость Нmin от длины базы и габарита вагона

Рис. 3. Зависимость Нmin от длины базы и габарита вагона

Значение Нmin является нижним предельным положением конструкции рамы вагона-платформы относительно уровня верха головки рельса. Полученная зависимость устанавливает взаимосвязь между размером базы и положением нижней точки конструкции рамы.

Высота поверхности установки контейнеров от уровня верха головки рельса определена на основании анализа габаритного пространства вагона и устойчивости от опрокидывания.

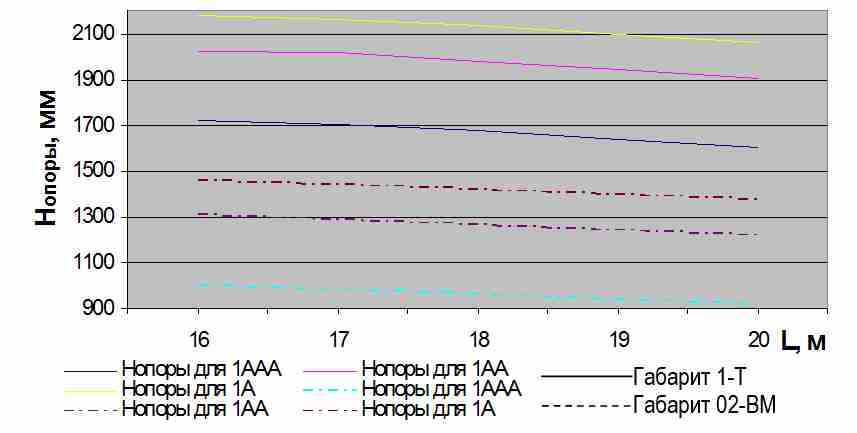

На рисунке 4 приведены результаты расчета зависимости максимально возможной высоты опорной поверхности контейнеров Нопоры от длины базы вагона и габарита подвижного состава.

Рис. 4. Зависимость Нопоры от длины базы и габарита вагона

Рис. 4. Зависимость Нопоры от длины базы и габарита вагона

Таким образом, выбор габарита накладывает ограничения как на типы перевозимых контейнеров, так и на высоту опорной поверхности. Полученные зависимости показывают, что при формировании исходных требований к длиннобазной платформе для перевозки контейнеров следует избегать применения габарита подвижного состава меньше 1-Т из-за неоправданного уменьшения высоты погрузочной площадки контейнеров и, как следствие – высоты рамы.

Кроме того, было установлено, что при габарите подвижного состава до 1-Т включительно перевозка контейнеров в два яруса нецелесообразна из-за ограничения типов перевозимых контейнеров по высоте.

Одним из критериев при определении высоты опорной площадки является устойчивость вагона от опрокидывания в кривых участках пути внутрь кривой и наружу кривой. Зависимость коэффициентов запаса устойчивости от Hопоры приведена на рисунке 5. Красными линиями отмечены минимально допускаемые значения критериев в соответствии с Нормами [3].

Рис. 5. Зависимость коэффициентов запаса устойчивости от опрокидывания от высоты опорной поверхности контейнера

Рис. 5. Зависимость коэффициентов запаса устойчивости от опрокидывания от высоты опорной поверхности контейнера

Анализ графиков позволил сделать предположение о том, что коэффициенты запаса устойчивости превышают минимально допускаемый уровень во всем рассмотренном диапазоне высот опорной поверхности контейнеров. Учитывая, что для длиннобазных платформ показатели прочности и жесткости улучшаются, а масса продольных балок снижается при увеличении высоты, Нmах рамы выбиралась максимальной и определялась как расстояние от нижнего очертания габарита до поверхности установки контейнера с учетом высоты фитинговых упоров.

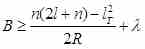

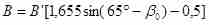

После выбора длины грузовой зоны и длины вагона по лобовым балкам в соответствии с разработанным алгоритмом была уточнена длина консольной части рамы и базы. Эти размеры при заданной длине рамы по лобовым балкам определяются из условия автоматической сцепляемости, которое должно удовлетворять следующим требованиям:

где В – эффективная ширина захвата автосцепки, которая определяется:

где В – эффективная ширина захвата автосцепки, которая определяется:

В’ – полная ширина захвата при параллельных сцепках;

n – длина консоли,

2l – база вагона,

lT – база тележки,

λ – поперечное перемещение центра автосцепки,

R – расчетный радиус кривой.

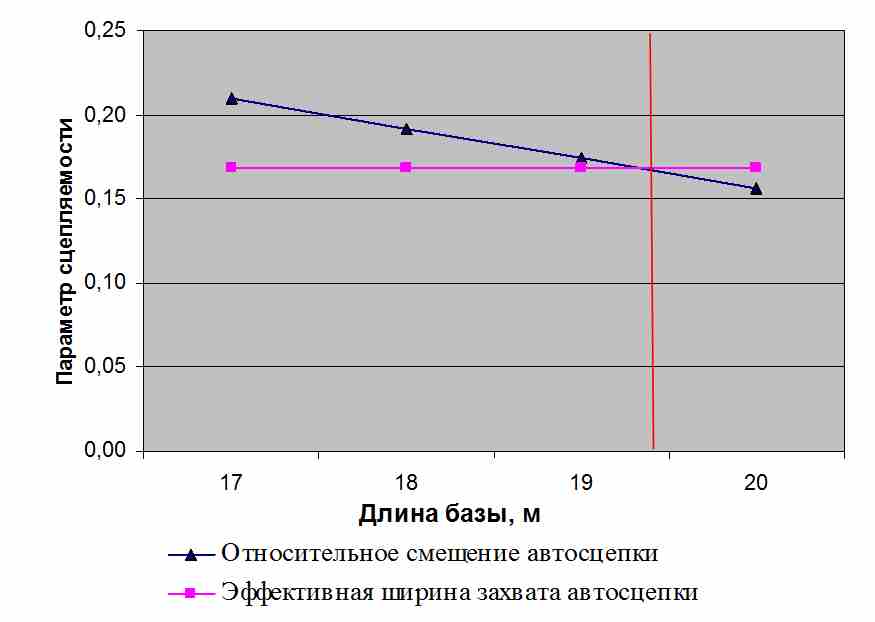

Зависимость выполнения условия автоматической сцепляемости от длины базы вагона-платформы показана на рисунке 6.

Рис. 6. Зависимость выполнения условия сцепляемости от длины базы

Рис. 6. Зависимость выполнения условия сцепляемости от длины базы

По приведенным зависимостям было определено, что для вагона-платформы минимальное значение базы составляет 19,3 м. При уменьшении базы для обеспечения автоматической сцепляемости необходимо применение устройства принудительного поворота автосцепки. Так как увеличение длины базы снижает показатели прочности и жесткости и способствует увеличению массы, база вагона была принята близкой к минимально допускаемой.

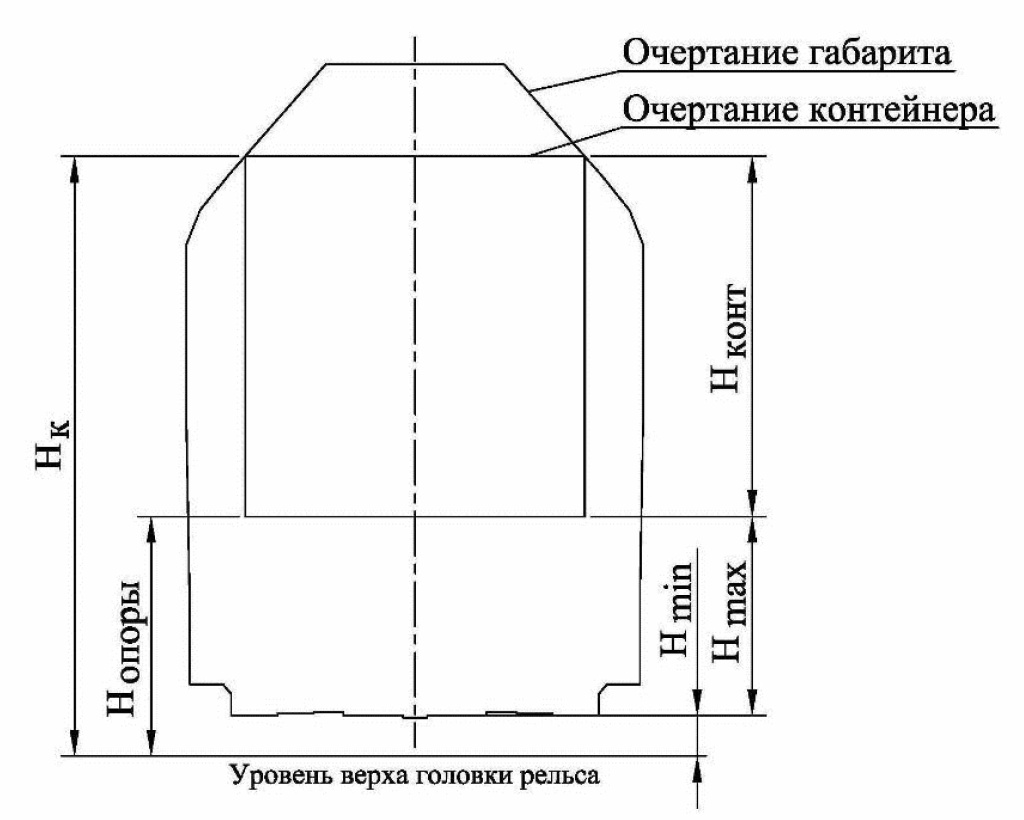

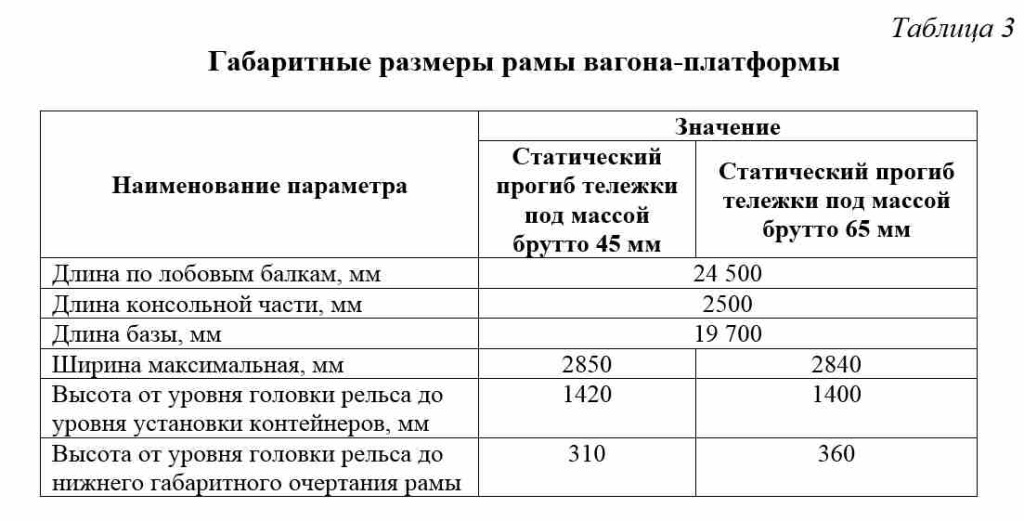

В соответствии с разработанной методикой были выбраны линейные размеры рамы вагона-платформы для перевозки двух 40-футовых контейнеров (табл. 3).

Значения определены для вагона на тележке модели 18-100 и на тележке модели 18-578. Выбранные основные линейные размеры рамы вагона-платформы позволили перейти к следующему шагу алгоритма – определению конструктивной схемы рамы.

Рама является основным несущим элементом вагона-платформы, обеспечивающим связь основных функциональных систем и передачу силовых воздействий. На ней установлены упоры, осуществляющие фиксацию перевозимых контейнеров. Результаты выполненного ранее обзора конструктивных исполнений рам вагонов-платформ для перевозки контейнеров позволили сделать вывод о целесообразности, в целях упрощения конструкции и снижения ее стоимости, применения конструктивной схемы с минимальным количеством балочных элементов и развитыми узлами их соединения.

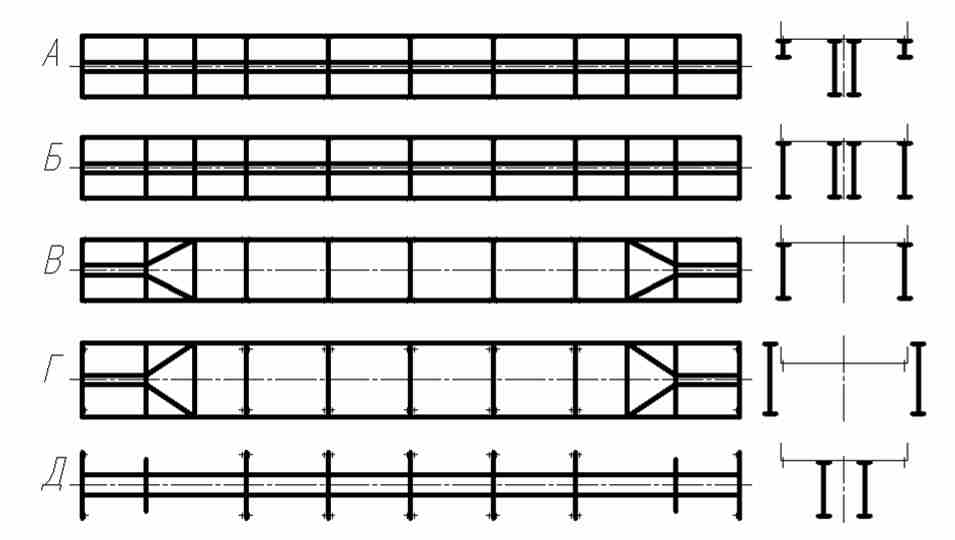

На следующем этапе была решена задача выбора и обоснования конструктивной схемы рамы разрабатываемого вагона. Варианты конструктивных схем рам платформ для перевозки контейнеров приведены на рисунке 7.

Рис. 7. Варианты конструктивных схем рамы

Рис. 7. Варианты конструктивных схем рамы

Основными исходными техническими требованиями, определяющими конструктивную схему рамы проектируемой платформы, являются:

– проведение визуального контроля за упорами крепления контейнеров при погрузке и выгрузке;

– обеспечение свободного доступа к упорам крепления контейнеров;

– обеспечение доступа к тормозному оборудованию;

– изготовление вагона-платформы с использованием освоенной технологии.

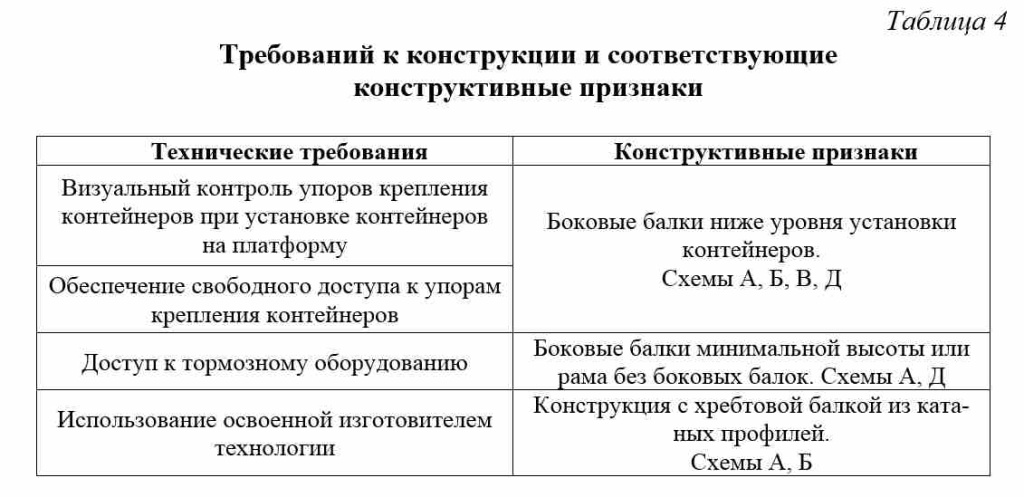

Конструктивные признаки рамы выбиралась по критериям соответствия исходным техническим требованиям, для чего была составлена таблица соответствия конструктивных признаков (табл. 4).

Сочетание требования свободного доступа к упорам крепления контейнеров и их обзору при установке контейнеров, а также возможности доступа к тормозной системе с раздельным потележечным торможением определило схему рамы с минимальной высотой боковых балок (схема А).

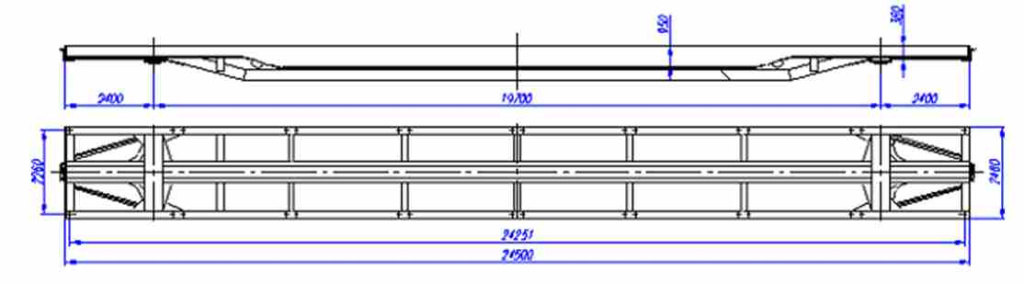

В соответствии с новой методикой и сформулированными исходными техническими требованиями были определены основные размеры рамы и выбрана конструктивная схема длиннобазного вагона-платформы для перевозки двух 40-футовых контейнеров (рис. 8).

Рис. 8. Схема несущей конструкции и основные размеры рамы вагона-платформы

Рис. 8. Схема несущей конструкции и основные размеры рамы вагона-платформы

Таким образом, в процессе создания методики определения основных размеров и выбора схемы несущей конструкции для проектирования вагона-платформы нового типа специалистами Инженерного центра были получены следующие результаты:

– Разработан алгоритм определения основных линейных размеров рамы вагона-платформы и выбора конструктивной схемы рамы.

– Получены зависимости, устанавливающие взаимосвязь между размерами перевозимых контейнеров, габаритом подвижного состава, условием сцепляемости и линейными размерами вагона-платформы.

– Разработана методика выбора конструктивной схемы рамы исходя из условия соответствия функциональных характеристик платформы исходным техническим требованиям.

– Определены рациональные размеры и конструктивная схема рамы платформы для перевозки двух 40-футовых контейнеров.

Сформированная методика была апробирована при создании новых конструкций и модернизации ряда длиннобазных вагонов-платформ российских вагоностроительных заводов.

Список литературы

1. ГОСТ 18477-79. Контейнеры универсальные. Типы, основные параметры и размеры. – М. : Изд-во стандартов, 1979. – 16 с.

2. ГОСТ 9238-83. Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм. – М. : Изд-во стандартов, 1983. – 132 с.

3. Нормы для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных). – М. : ГосНИИВ-ВНИИЖТ, 1996. – 317 с.