Оценка технического состояния вагонов-самосвалов с истекшим сроком службы

Статья из сборника

Оценка технического состояния вагонов-самосвалов с истекшим сроком службы

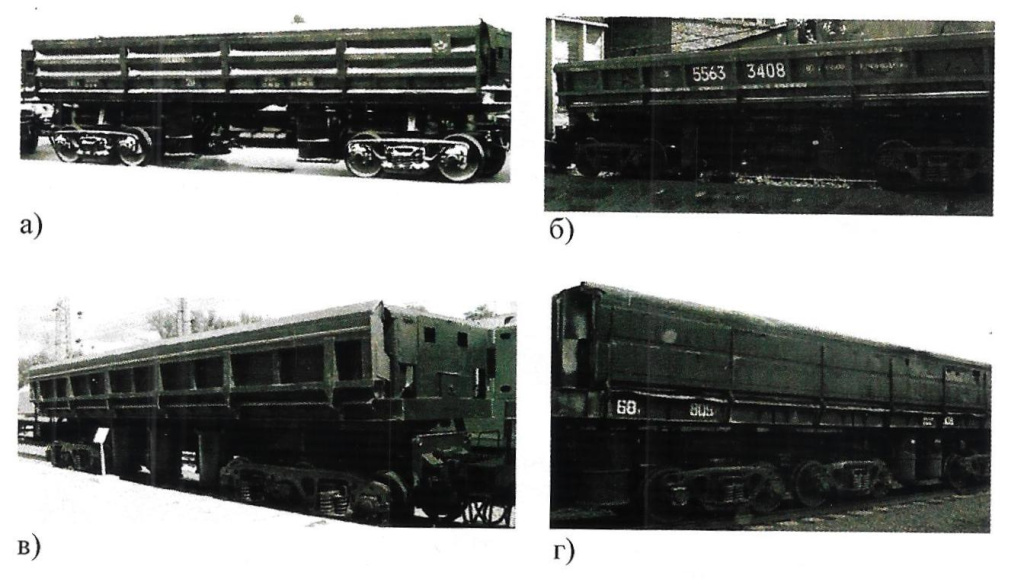

На фоне значительного увеличения объемов жилого и промышленного строительства компании, осуществляющие перевозку инертных строительных грузов – гравия, щебня, песка, гранитных фракций и др., – испытывают дефицит подвижного состава. В то же время на сети российских железных дорог эксплуатируется большое количество моделей специализированных вагонов – вагонов-самосвалов (думпкаров) (рис. 1), – используемых для перевозки и механизированной разгрузки сыпучих грузов (щебня, песка и др.) и кусковых грузов (скальных пород и различных руд).

Рис. 1. Общий вид вагона-самосвала: а) четырехосный производства Калининградского ВСЗ; б) четырехосный производства Демиховского МЗ; в) шестиосный; г) восьмиосный

Рис. 1. Общий вид вагона-самосвала: а) четырехосный производства Калининградского ВСЗ; б) четырехосный производства Демиховского МЗ; в) шестиосный; г) восьмиосный

Производство думпкаров было освоено в СССР в первые послевоенные годы на Калининградском вагоностроительном заводе. (Всего заводом за время работы выпущено несколько тысяч единиц данного вида подвижного состава.) Одновременно документация была передана в Германию (в то время – ГДР), которая в порядке репараций стала также производить думпкары для Советского Союза на вагоностроительном заводе в г. Герлитце. В 1940–1950-х годах там было построено в общей сложности около 500 думпкаров. В 1973-м и на Демиховском машиностроительном заводе начался выпуск четырехосных вагонов-самосвалов, которые неоднократно поставлялись на Кубу и в Болгарию. В то время предприятие ежегодно производило 1550 думпкаров широкой колеи. Стахановский вагоностроительный завод начиная с 1993 года и по настоящее время выпускает три модели думпкара: магистральный грузоподъемностью 66 тонн и два карьерных по 105 и 150 тонн соответственно. За 15 лет на железные дороги предприятием поставлено более 700 думпкаров. Помимо указанных, на сети железных дорог эксплуатируются думпкары производства ОАО «Завод металлоконструкций», г. Энгельс, а также вагоны из Польши, Чехии, Румынии.

Следует отметить, что налаженное в советское время серийное производство было практически свернуто в конце 90-х годов и выпуск данного типа подвижного состава возобновился в странах СНГ лишь недавно, да и то в незначительных объемах.

На сегодняшний день практически все думпкары являются собственными, при этом в основном эксплуатируются вагоны с истекшим или истекающим сроком службы.

Рис. 2. Техническое состояние рамы вагона-самосвала на момент истечения срока службы: а) повреждения хребтовой балки; б) повреждения шкворневого узла и узла разгрузки

Рис. 2. Техническое состояние рамы вагона-самосвала на момент истечения срока службы: а) повреждения хребтовой балки; б) повреждения шкворневого узла и узла разгрузки

Приобретение нового подвижного состава связано со значительными финансовыми затратами. В то же время рынок насыщен предложениями о продаже думпкаров выпуска до 1994 года, притом что срок службы вагонов данного типа по базе ГВЦ составляет 15 лет или 22 года в зависимости от модели. Срок службы вагонов до списания в соответствии с ГОСТ 5973-91 [1] установлен 15 лет. Поэтому в настоящее время актуальным является вопрос разработки в соответствии с Положением [2] комплекса работ по продлению срока безопасной эксплуатации вагонов-самосвалов.

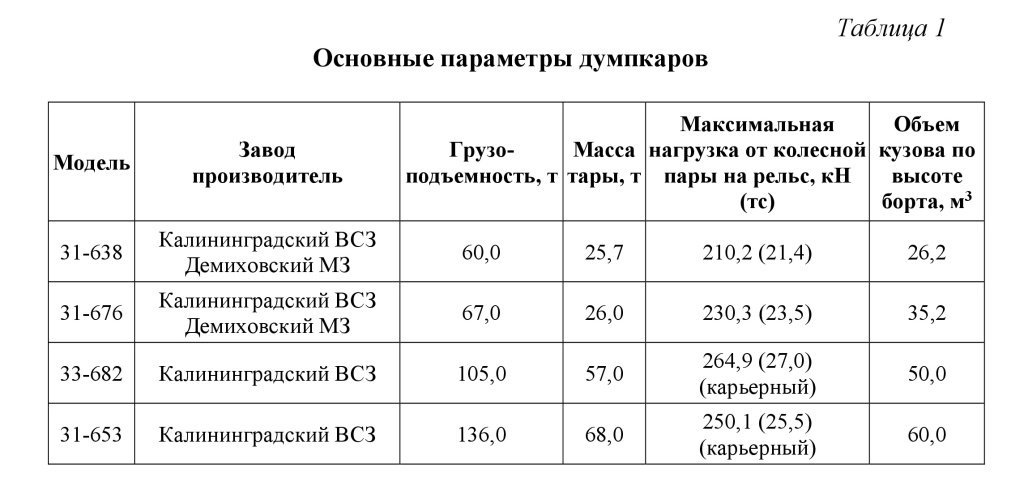

Конструкция думпкаров имеет типовую схему разгрузки, различие заключается в объеме кузова и соответственно грузоподъемности, количестве осей и разгрузочных цилиндров (табл. 1).

Специалистами Экспертного центра выполнен комплекс исследований по оценке технического состояния рам (рис. 2) и кузовов (рис. 3) вагонов-самосвалов в рамках работ по продлению их срока службы. Было обследовано более 100 вагонов, находящихся в эксплуатации на Октябрьской, Московской, Южно-Уральской, Свердловской и Западно-Сибирской дорогах, что охватывает широкий диапазон климатических зон. Такая география работ позволяет снизить погрешность исследований, связанных с особенностями эксплуатации вагона на отдельных участках железных дорог.

Рис. 3. Техническое состояние кузова вагона-самосвала на момент истечения срока службы: а) повреждения кузова; б) повреждения бортов кузова

Рис. 3. Техническое состояние кузова вагона-самосвала на момент истечения срока службы: а) повреждения кузова; б) повреждения бортов кузова

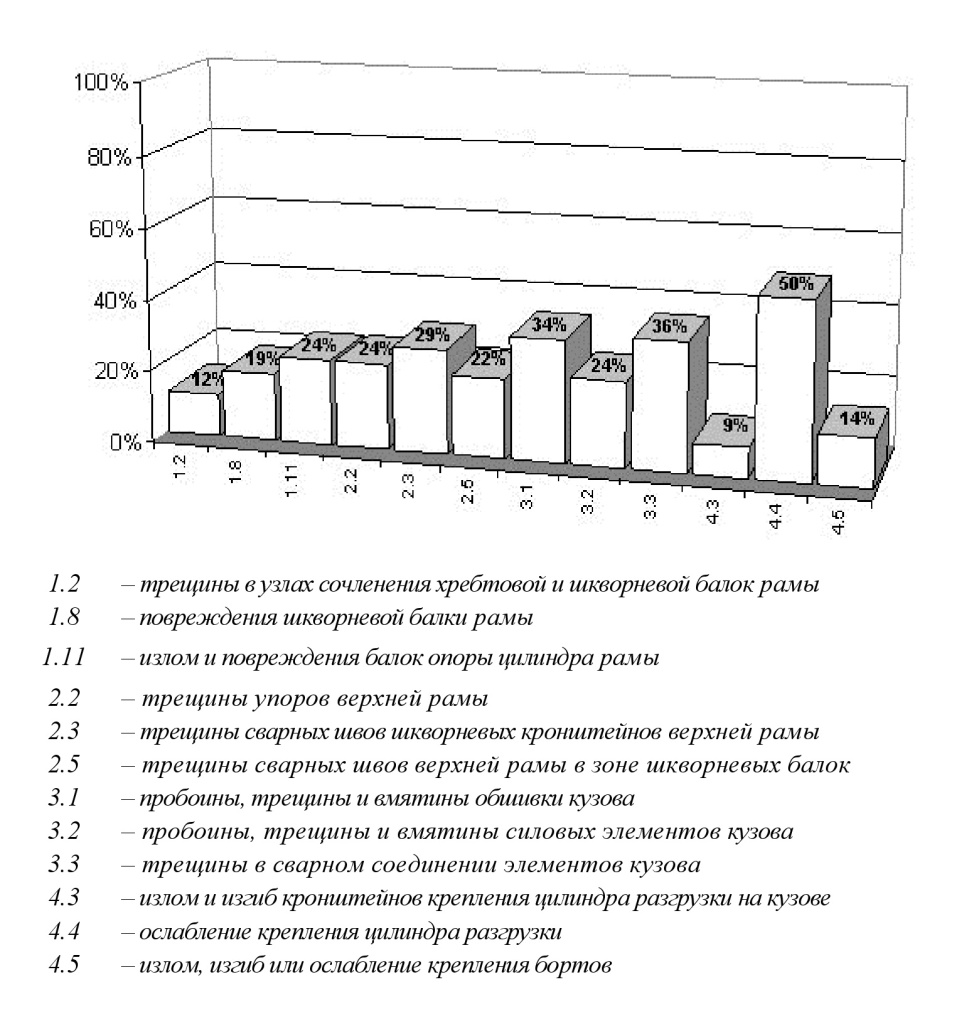

Результаты проведенного обследования приведены на рисунке 4. На диаграмме показано процентное отношение количества повреждений, вероятность возникновения которых выше 4% от общего числа обследованных думпкаров. На основании полученных результатов, с учетом особенностей повреждения думпкаров, были разработаны карты осмотра технического состояния.

Анализ результатов обследования технического состояния показал, что большинство вагонов по истечении срока службы в целом находится в удовлетворительном состоянии.

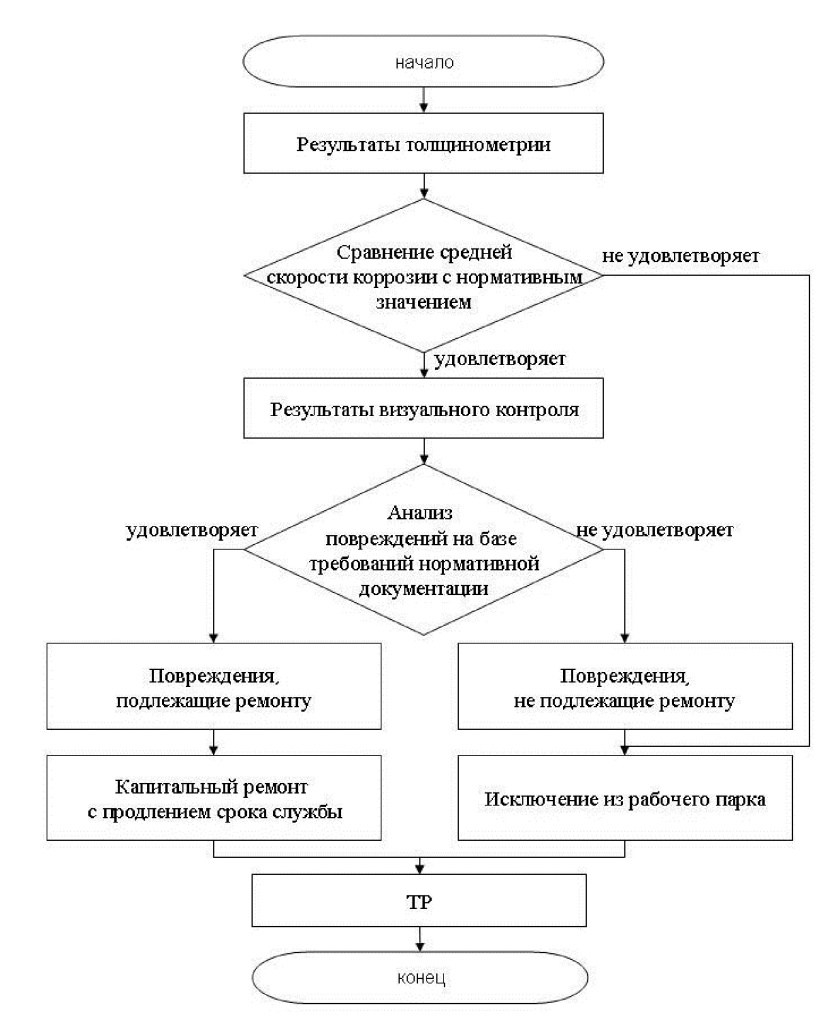

По результатам толщинометрии было определено, что коррозия элементов за срок службы не превышает нормативных 0,04 мм/год с учетом минусового допуска на прокат и на вероятность выхода вагона из строя она не влияет.

Рис.4. Накопленные повреждение от общего числа вагонов по пунктам карты осмотра технического состояния

Рис.4. Накопленные повреждение от общего числа вагонов по пунктам карты осмотра технического состояния

Поэтому целесообразно проводить только контрольную оценку коррозионного состояния элементов думпкара. Полную оценку следует делать лишь в том случае, если имеются видимые очаги поражения коррозией.

При проведении исследований было установлено, что наиболее распространенными являются повреждения деталей кузова и деталей системы разгрузки вагонов-самосвалов:

– излом и повреждения балок опоры цилиндра рамы;

– трещины упоров верхней рамы;

– трещины сварных швов шкворневых кронштейнов верхней рамы;

– трещины сварных швов верхней рамы в зоне шкворневых балок;

– пробоины, трещины и вмятины обшивки кузова;

– пробоины, трещины и вмятины силовых элементов кузова;

– трещины в сварном соединении элементов кузова.

Перечисленные дефекты появились в результате нарушения требований по эксплуатации при производстве погрузочно-разгрузочных работ. При этом анализ нормативной документации [3] показал, что выявленные неисправности не являются основанием для исключения вагонов из инвентарного парка, все указанные повреждения ремонтопригодны.

Для определения отличительных особенностей в подходах к ремонту думпкаров специалистами Экспертного центра был проведен обзор опыта вагоноремонтных предприятий в данном виде деятельности.

Так как производство вагонов на Калининградском вагоностроительном заводе прекращено, то сейчас завод предлагает лишь ассортимент запасных частей, в том числе борта для кузовов вагонов. В сфере распространения ремонтного опыта и совершенствования ремонтных технологий потеряна связь вагоноремонтных предприятий с заводом-изготовителем. Вагоноремонтные депо при производстве ремонта рамы и кузова вагона не учитывают специфику конструкции вагонов-самосвалов, зачастую производят ремонт только с установкой накладок на поврежденный элемент кузова, а восстановление несущей способности кузова в целом не обеспечивается.

Подтверждение этому получено в ходе повторного обследования вагонов после прохождения плановых ремонтов в условиях депо, результаты которого говорят о недостаточной надежности отремонтированных узлов. Упомянутые выше повреждения (см. рис. 4) требуют ремонта на специализированном предприятии с заменой элементов, предпочтительно – на вагоноремонтном заводе. В настоящее время такой ремонт осуществляют некоторые заводы – изготовители вагонов-самосвалов, а также предприятие ОАО «Ярославский ВРЗ «Ремпутьмаш», которое специализируется на ремонте вагонов данного типа.

Существуют разработанные технические условия на капитальный ремонт с продлением срока полезного использования (КРП), но, к сожалению для российских собственников вагонов, они внедрены только на вагоноремонтных предприятиях Казахстана и Грузии.

Экономическая целесообразность разработки и освоения проекта КРП в нашей стране попадает под сомнение, так как это связано с большими финансовыми затратами постановки на производство этого вида ремонта и высокой стоимостью самого ремонта. По данным действующих в настоящее время технических условий на КРП, срок службы вагона продлевается на 7 лет.

Анализ опыта российских вагоноремонтных предприятий показал, что наиболее эффективным способом восстановления дефектных участков кузова является замена несущего элемента (участка элемента) вставкой соответствующего профиля при проведении капитального ремонта [3] на специализированном предприятии. Это позволяет увеличить срок безремонтной эксплуатации вагона, сократить издержки на текущее содержание и увеличить срок безопасной эксплуатации более чем на 25% назначенного срока службы.

Рис. 5. Алгоритм работ по продлению срока службы вагонов-самосвалов

Рис. 5. Алгоритм работ по продлению срока службы вагонов-самосвалов

Затраты собственников думпкаров на производство этого вида ремонта значительно ниже стоимости проведения КРП, что позволяет значительно уменьшить издержки на обновление парка подвижного состава и обеспечить дальнейшую безопасную эксплуатацию вагонов.

Таким образом, исследования специалистов Экспертного центра позволили разработать алгоритм работ по продлению срока службы вагонов-самосвалов (рис. 5). В дальнейшем результаты проведенных исследований будут использованы при разработке методики диагностирования технического состояния вагонов-самосвалов с целью продления их срока службы.

Список литературы

1. ГОСТ 5973-91. Вагоны-самосвалы (думпкары) железных дорог колеи 1520 мм. Общие технические условия. С изменением № 1, утвержденным 07.1998 г. – М. : Изд-во стандартов, 1998. – 10 с.

2. Положение о продлении сроков службы грузовых и рефрижераторных вагонов государств – участников Соглашений о совместном использовании грузовых рефрижераторных вагонов в международном сообщении : утв. на заседании Комиссии Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций стран СНГ, Латвии, Литвы и Эстонии 18 мая 2006 года. – Мариуполь, 2006. – 15 с.

3. Грузовые вагоны железных дорог колеи 1520 мм : ЦВ-627 : руководство по капитальному ремонту. – М., 2004. – 60 с.