Анализ тензометрических систем для испытаний грузовых вагонов

Статья из сборника

Анализ тензометрических систем для испытаний грузовых вагонов

С развитием отечественного вагоностроения увеличивается номенклатура продукции, требующей постановки на производство. Одним из самых длительных и трудоемких этапов постановки на производство является проведение комплекса испытаний. Причем в условиях рыночной экономики требования к качеству и срокам проведения таких исследований постоянно возрастают.

Повышение качества испытаний обеспечивается использованием современного испытательного оборудования, в том числе тензометрических систем. В общем случае тензометрическая система применяется для сбора, преобразования, регистрации, обработки и передачи сигнала от первичных преобразователей (тензорезисторов, датчиков ускорения, датчиков перемещения и т. д.), установленных на объектах контроля, подвергаемых испытаниям. Как правило, такие системы могут работать как самостоятельно, так и в более сложных многоуровневых системах измерений.

На сегодняшний день в Инженерном центре накоплен значительный опыт по проведению испытаний грузовых вагонов с использованием различных тензометрических систем.

Как показывает практика, показатели, характеризующие производительность и удобство работы с тензометрическими системами, можно условно разделить на две группы:

1) показатели аппаратной части:

- количество измерительных каналов;

- частота дискретизации сигнала;

- длина кабеля между первичным преобразователем сигнала и измерительным модулем;

- наличие программных цифровых фильтров;

- диапазон сопротивления используемых тензорезисторов;

- возможность одновременной работы с различными типами первичных преобразователей сигнала и др.

2) эргономические и эксплуатационные показатели:

- масса, габаритные размеры, удобство транспортировки;

- наличие ударопрочного корпуса, надежность крепления соединительных кабелей, возможность работы в широком диапазоне температур окружающей среды;

- возможности прилагаемого программного обеспечения.

Далее рассмотрим подробнее показатели по каждой из указанных выше групп. Количество измерительных каналов является важной характеристикой при испытаниях технически сложных объектов подвижного состава, особенно при исследовательских испытаниях. В последнее время вагоностроительными заводами совместно с конструкторскими бюро создаются новые сложные конструкции вагонов, которые требуют уточненной экспериментальной оценки напряженно-деформируемого состояния. Тензометрические системы с большим количеством измерительных каналов дают возможность более детального изучения конструкции вагона. Количество измерительных каналов, используемых при испытаниях, как правило, зависит от сложности конструкции и типа испытуемых вагонов. Например, как показывает опыт Инженерного центра, при предварительных и периодических испытаниях вагона-цистерны достаточно 60 измерительных каналов, в то же время для вагона-платформы, полувагона или крытого специализированного вагона используется порядка 120. При исследовательских испытаниях количество измерительных каналов может достигать нескольких сотен.

Частота дискретизации регистрируемого сигнала является характеристикой, которая определяет количество опросов в единицу времени одного или нескольких первичных преобразователей. В зависимости от тензометрической системы частота дискретизации может как зависеть, так и не зависеть от числа опрашиваемых каналов.

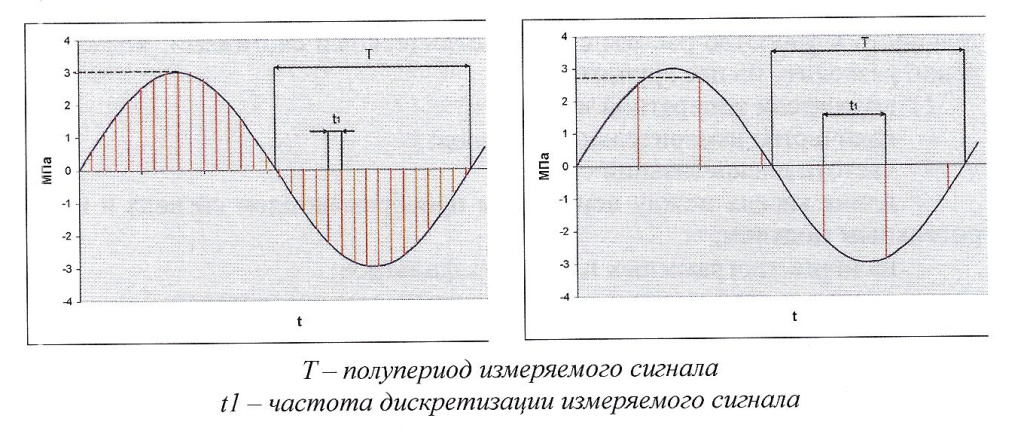

При испытаниях на прочность при соударении, усталостных и ходовых испытаниях частота дискретизации играет важную роль. Как видно из рисунка 1, достоверность данных, полученных с применением тензометрической системы с высокой частотой дискретизации сигнала, будет выше, чем при использовании системы с меньшей частотой дискретизации сигнала.

Рис. 1. Осциллограммы измерений с использованием тензометрических систем с высокой и низкой частотой дискретизации

Рис. 1. Осциллограммы измерений с использованием тензометрических систем с высокой и низкой частотой дискретизации

Кроме того, в качестве ограничения при выборе тензометрической системы следует принять, что при динамических испытаниях подвижного состава согласно РД 24.050.37-95 [1] частота дискретизации сигнала по каждому из регистрируемых каналов должна быть не менее 100 Гц.

При статических испытаниях на прочность конструкции вагона частота дискретизации не является определяющей характеристикой тензометрической системы, так как измерение величин напряжений производят через продолжительные интервалы времени по сравнению с частотой опроса каналов.

Длина кабеля между первичным преобразователем сигнала и измерительным модулем является существенной характеристикой тензометрической системы при динамических испытаниях. Так, например, при ходовых испытаниях подвижного состава измерительный модуль обычно находится в вагоне-лаборатории, а первичные преобразователи установлены на испытуемом вагоне, который расположен в составе опытного поезда (рис. 2).

Рис. 2. Испытуемый вагон в составе опытного поезда

Рис. 2. Испытуемый вагон в составе опытного поезда

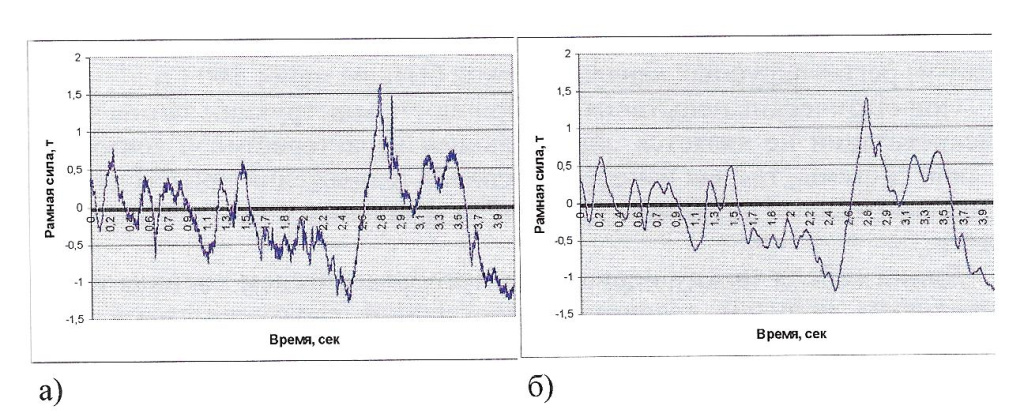

Программные цифровые фильтры позволяют уменьшить (устранить) влияние электромагнитных помех искусственного и естественного происхождения, искажающих полезный сигнал, которые возникают в процессе проведения испытаний и снижают точность измерений (рис. 3).

Рис. 3. Пример результата фильтрации сигнала с использованием НЧ-фильтра: а) исходный сигнал; б) отфильтрованный сигнал

Рис. 3. Пример результата фильтрации сигнала с использованием НЧ-фильтра: а) исходный сигнал; б) отфильтрованный сигнал

Диапазон сопротивления используемых тензорезисторов позволяет сформировать их номенклатуру для применения при испытаниях. Нижний предел сопротивления тензорезисторов ограничивается внутренним сопротивлением (мощностью) источника питания и мощностью, рассеиваемой на тензорезисторах при данном напряжении питания. Верхний предел сопротивления ограничивается в основном помехоустойчивостью измерений данной тензометрической системы [2]. Тензорезисторы с высоким сопротивлением более устойчивы к шумам и помехам, возникающим в процессе измерения. В настоящее время производятся тензорезисторы со значениями номинального сопротивления 50, 100, 200, 400 Ом (Россия) и 120, 240, 350 Ом (зарубежные страны).

Возможность одновременной работы тензометрической системы с различными типами первичных преобразователей сигнала позволяет сократить номенклатуру измерительных систем на испытаниях. Например, при проведении ходовых испытаний необходимо измерять не только напряжения в конструкции испытываемого вагона, но и ускорение кузова, тележки, а также скорость движения опытного поезда. Поэтому тензометрическая система, которая может работать не только с тензорезисторами, но и с датчиками, позволяющими замерять ускорение, скорость и другие данные, будет более востребованной.

Масса, габаритные размеры и удобство транспортировки до места проведения испытаний являются важными показателями тензометрической системы, так как испытания подвижного состава могут проводиться не только в испытательных центрах, но и на испытательных полигонах и территории завода-изготовителя.

Наличие ударопрочного корпуса, надежность крепления соединительных кабелей и работа в широком диапазоне температур также являются немаловажными показателями тензометрических систем, влияющими на удобство работы и возможности их применения, особенно в условиях испытательных полигонов.

Прилагаемое программное обеспечение тензометрической системы должно обеспечивать возможность сбора, обработки данных в стандартных пакетах (например, Microsoft Exel, MathLab и др.), а также возможность управления аппаратурой из программ пользователя. Современные тензометрические системы, как правило, поставляются с программным обеспечением, которое позволяет:

– визуализировать одновременно все регистрируемые сигналы;

– изменять настройки измерительного канала во время измерения;

– настраивать внешний вид интерфейса графической визуализации;

– применять набор стандартных процедур для обработки, визуализации и сбора информации;

– использовать модули для статистической обработки данных.

Одним из определяющих факторов при выборе тензометрических систем является признание их государственными метрологическими службами РФ. Это обязательное условие применения данных систем при сертификационных испытаниях подвижного состава.

Как показал обзор выпускаемых в настоящее время тензометрических систем, на рынке существует более десятка производителей, предлагающих данный вид продукции: Keithley Instruments, DIT-MCO International, Cytec corp., IOtech, Vishay, National Instruments, UCAM (США), HBM (Германия), KYOWA (Япония), НТУУ «КПИ» (Украина), ЗАО «Л-Кард», ФГУП «Сибирский НИИ авиации» (СибНИИА), ООО «НПП «ИНКАР», ЦНИИ им. акад. А. Н. Крылова, НПП «Интерприбор», ФГУП «ЦАГИ» (Россия) и др. Выпускаемые системы по своим техническим характеристикам адаптированы к различным областям промышленности, однако не все из них пригодны для использования при испытаниях подвижного состава. Поэтому одним из важнейших условий при выборе тензометрической системы является возможность ее использования при испытаниях продукции вагоностроения.

В Инженерном центре был произведен также обзор тензометрических систем, используемых российскими испытательными центрами (ИЦ) при испытаниях продукции вагоностроения, из которого следует, что большинство испытательных центров применяют в своей работе системы производства НВМ и ФГУП «СибНИИА» (табл. 1).

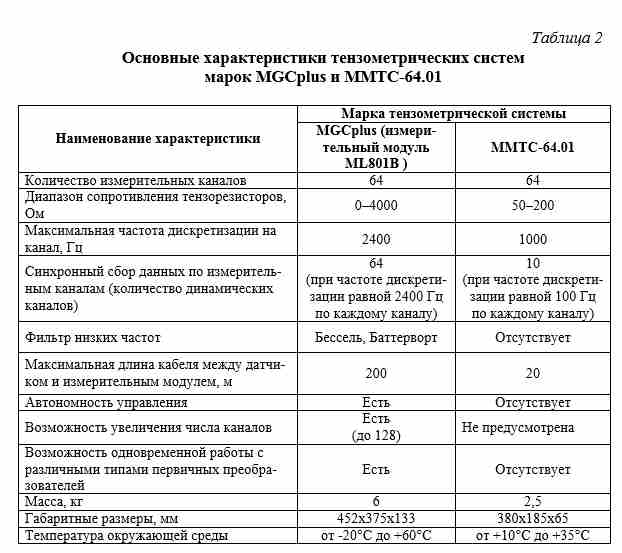

Исходя из анализа всех выпускаемых тензометрических систем и систем, используемых российскими ИЦ для испытаний вагонов, в ходе исследований были выбраны тензометрические системы марок MGCplus и ММТС-64.01 [3] производства НВМ и ФГУП «СибНИИА» соответственно (табл. 2). Эти системы внесены в Государственный реестр средств измерений и удовлетворяют требованиям на применяемое оборудование при проведении испытаний [1].

Обе тензометрические системы имеют по 64 измерительных канала для регистрации данных с тензорезисторов. Помимо этого в MGCplus дополнительно установлено 8 измерительных каналов для регистрации данных с датчиков ускорения.

Максимальная частота дискретизации сигнала у системы MGCplus составляет 2400 Гц по каждому из опрашиваемых каналов, что значительно выше, чем у ММТС-64.01, частота дискретизации сигнала которой равна 1000 Гц на все каналы. При опросе системой ММТС-64.01 нескольких каналов одновременно частота снижается пропорционально числу каналов. Например, при работе с 10 каналами одновременно частота дискретизации составит 100 Гц по каждому из них.

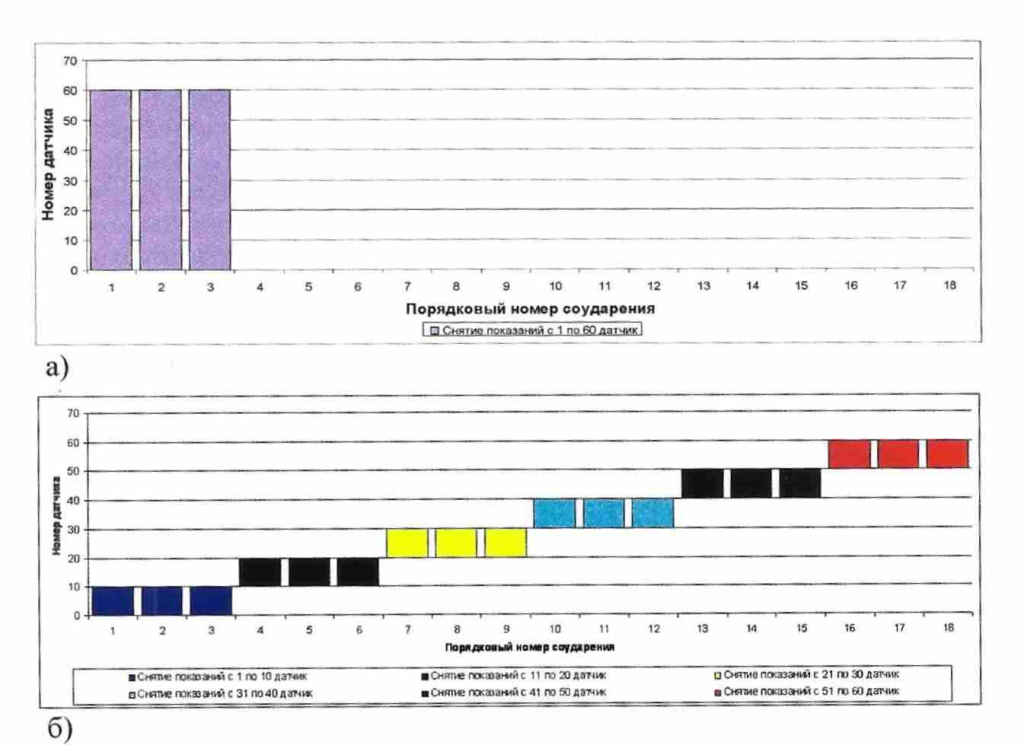

В частности, для испытаний вагона-цистерны на прочность при соударении с максимальной нормативной ударной нагрузкой (должно быть не менее 3 соударений) с регистрацией сигнала по 60 каналам, при использовании системы MGCplus достаточно произвести три соударения. При применении системы ММТС-64.01 необходимо осуществить три соударения с регистрацией данных по первым десяти каналам, затем выполнить перекоммутацию на следующие десять каналов и снова произвести три соударения и так далее, пока не будут сняты показания по всем каналам (рис. 4).

Рис. 4. Необходимое количество соударений с использованием систем MGCplus (а) и ММТС-64.01 (б) при испытаниях вагона-цистерны

Рис. 4. Необходимое количество соударений с использованием систем MGCplus (а) и ММТС-64.01 (б) при испытаниях вагона-цистерны

Таким образом, общее время испытаний и количество соударений при использовании системы ММТС-64.01 будет в шесть раз больше, чем при применении системы MGCplus.

ММТС-64.01 имеет максимальную длину кабеля между первичным преобразователем сигнала и измерительным модулем, равную 20 м, которой вполне достаточно для проведения статических испытаний.

Система MGCplus может работать с кабелями до 200 м. Однако опыт Инженерного центра показывает, что для всех видов испытаний вполне достаточно длины 50 м.

MGCplus содержит набор фильтров низких частот, применение которых уменьшает время анализа и обработки полученных данных измерений, притом как в ММТС-64.01 такие фильтры отсутствуют.

При работе с системой ММТС-64.01 есть возможность использовать тензорезисторы с диапазоном сопротивлений 50–200 Ом, а при применении MGCplus –120, 240, 350, 1000 Ом (опционально 700 Ом), а также датчики с максимальным общим активным сопротивлением 4000 Ом. Инженерным центром используются тензорезисторы сопротивлением 120 и 200 Ом, которые являются универсальными для обеих систем.

Тензометрическая система MGCplus имеет возможность измерения сигнала не только с тензорезистора, но и с датчиков ускорения, скорости и др., что при ходовых испытаниях позволяет использовать не группу тензометрических систем, а ограничиться лишь данной системой.

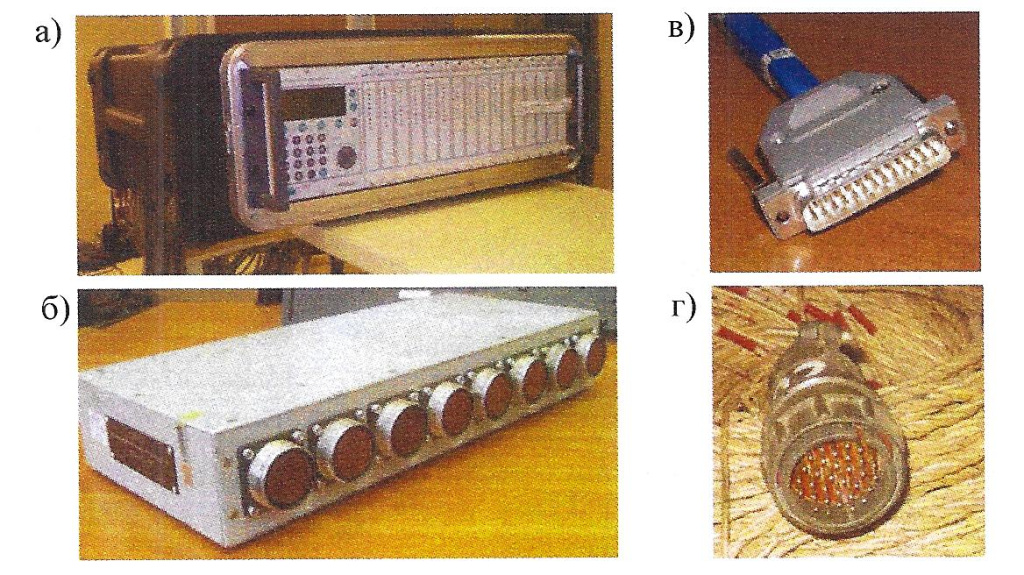

MGCplus выполнена в виде ударопрочного кожуха на колесах (для удобства транспортировки), состоит из корпуса, панели индикации и управления, сменных 8-канальных измерительных модулей (в корпус устанавливается до 16 модулей), имеет относительно небольшую массу и габаритные размеры (рис. 5а).

Тензометрическая система ММТС-64.01 представляет собой металлический модуль с восемью разъемами для подсоединения кабелей (рис. 5б).

Как показывает практика проведения испытаний, соединительные кабели ММТС-64.01 (рис. 5г) имеют более надежные крепления (металлические винтовые разъемы), чем у системы MGCplus (рис. 5в). У MGCplus крепление соединительных кабелей осуществляется на разъемах типа D, 25 контактов.

Рис. 5. Общий вид тензометрических систем MGCplus (а), ММТС-64.01 (б) и крепления соединительных кабелей MGCplus (в), ММТС-64.01 (г)

Рис. 5. Общий вид тензометрических систем MGCplus (а), ММТС-64.01 (б) и крепления соединительных кабелей MGCplus (в), ММТС-64.01 (г)

Управление системами MGCplus и ММТС-64.01 производится с помощью программного обеспечения, которое входит в комплект поставки и отличается по количеству настраиваемых характеристик на канал, визуализации измеряемого сигнала и удобству в использовании.

Настройку и контроль системы MGCplus можно выполнять как автономно с помощью панели индикации, так и используя компьютер с установленным программным обеспечением Catman, которое является инструментом для настройки измерений, визуализации и анализа. Программное обеспечение содержит математические функции, включающие модули для измерения деформации и модули для статистической обработки данных. Имеется настраиваемый внешний вид интерфейса для графической визуализации измеряемых сигналов, возможность автоматизации измерений и возможность разработки собственных приложений. Настраиваемая визуализация регистрируемых процессов и возможность использования программ обработки сигнала созданных пользователем системы MGCplus позволяет уменьшить время экспресс-обработки зарегистрированных динамических процессов по сравнению с использованием поставляемого с системой базового программного обеспечения.

Система ММТС-64.01 управляется через программное обеспечение, установленное на персональном компьютере, которое состоит из следующих основных компонентов: главное меню, подсистема просмотра и редактирования файла базы данных, подсистема графического редактирования размещения датчиков на изображении объекта, подсистема проведения эксперимента, подсистема просмотра данных эксперимента, подсистема проверки функционирования измерительного тракта.

Исходя из опыта Инженерного центра по проведению испытаний и анализу указанных выше тензометрических систем, можно заключить, что тензометрическая система MGCplus является универсальной современной системой, пригодной для всех видов статических и динамических испытаний вагонов. В то же время система ММТС-64.01 более компактна и менее требовательна к условиям перевозки и эксплуатации.

Таким образом, проведенный анализ выпускаемого испытательного оборудования позволил определить основные требования к тензометрическим системам для испытаний продукции вагоностроения. Это дало возможность среди существующих на рынке тензометрических систем выбрать системы, удовлетворяющие данным требованиям.

Сравнительный анализ тензометрических систем, и накопленный опыт по их применению показал, что наиболее целесообразным вариантом для статических испытаний является специализированные системы типа ММТС-64.01. Для динамических испытаний предпочтительнее использовать тензометрические системы типа MGCplus.

Комбинированное применение этих двух систем для разных видов испытаний позволяет решать широкий круг задач, связанных с оценкой прочности и ходовых качеств подвижного состава как в условиях вагоностроительных заводов, так и на испытательных полигонах.

Список литературы

1. Вагоны грузовые и пассажирские : РД 24.050.37-95 : методы испытаний на прочность и ходовые качества. – М. : ГосНИИВ, 1995. – 102 с.

2. Тензометрия в машиностроении : справочное пособие / под ред. Р. А. Макарова. – М. : Машиностроение, 1975. – 288 с.

3. Афанасьев Е. В. Испытания продукции вагоностроения в испытательном центре Инженерного центра // Совершенствование методов испытаний и диагностики грузовых вагонов : сб. науч. тр. / под ред. А. А. Битюцкого ; Инженерный центр вагоностроения. – СПб. : ОМ-Пресс, 2007. – Вып. 2. – 120 с.