Уточнение методики оценки ресурса вагонов-цистерн для перевозки сжиженного аммиака

Статья из сборника

Уточнение методики оценки ресурса вагонов-цистерн для перевозки сжиженного аммиака

Опыт эксплуатации и проводимые исследования вагонов-цистерн для перевозки сжиженного аммиака показывают, что при условии проведения ремонтно-восстановительных работ (капитального ремонта с продлением срока полезного использования – КРП) данный вид подвижного состава можно использовать и за пределами срока службы. При этом решение об объеме КРП должно приниматься на основе комплекса работ по техническому диагностированию, одной из основных составляющих которого, позволяющей определять возможность продления срока службы, является расчетная оценка ресурса вагонов после проведения ремонта. Используемая в настоящее время методика расчетной оценки ресурса, изложенная в Нормах [1], адаптирована для определения усталостной прочности цельносварных конструкций универсального подвижного состава с несущим кузовом, и поэтому для специализированных вагонов-цистерн прогнозировать данные показатели с достаточной степенью точности не позволяет.

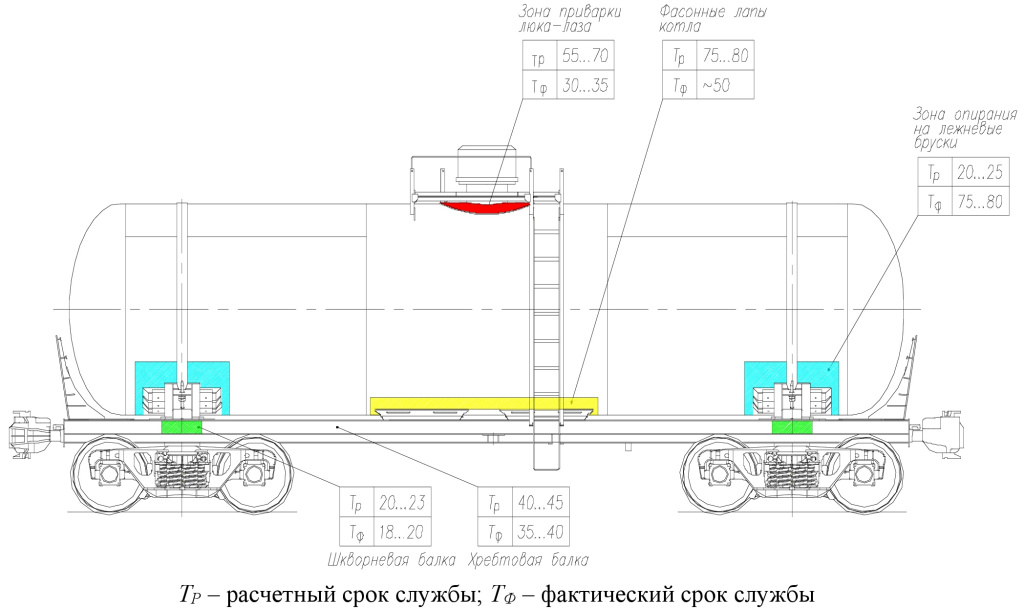

Рис. 1. Расчетный и фактический срок службы вагонов-цистерн для перевозки сжиженного аммиака

Рис. 1. Расчетный и фактический срок службы вагонов-цистерн для перевозки сжиженного аммиака

Так, например, при проведении оценки срока службы вагонов-цистерн для перевозки сжиженного аммиака было установлено, что между значениями величин ТР и ТФ отсутствует сходимость (рис. 1). То есть нормативная методика не позволяет с заданной точностью получить данные о ресурсе данного вида подвижного состава.

В первую очередь это вызвано тем, что вагоны-цистерны для перевозки сжиженного аммиака имеют ряд существенных отличий от остального грузового подвижного состава, которые можно разделить на пять групп: конструкционные особенности, температурное воздействие от груза, коррозионное воздействие от груза, специализация по перевозимому грузу и интенсивность эксплуатации. В связи с тем что существующая нормативная методика не в полной мере учитывает данное обстоятельство, одной из актуальных задач при проведении работ по техническому диагностированию является уточнение методики расчетной оценки ресурса вагонов-цистерн с учетом вышеприведенных отличий.

Инженерным центром в рамках исследований по совершенствованию конструкции вагонов-цистерн для перевозки сжиженного аммиака выполнены работы по уточнению методики оценки их ресурса. Исследования осуществлялись в несколько этапов, сформировавших круг задач: определение специфики конструкции, нагружения и эксплуатации вагонов-цистерн и прогнозирование их влияния на показатели усталостной прочности; уточнение методики расчетной оценки ресурса в части учета особенностей конструктивного исполнения, действия эксплуатационных нагрузок, воздействия перевозимого груза на металл котла и интенсивности эксплуатации вагонов-цистерн.

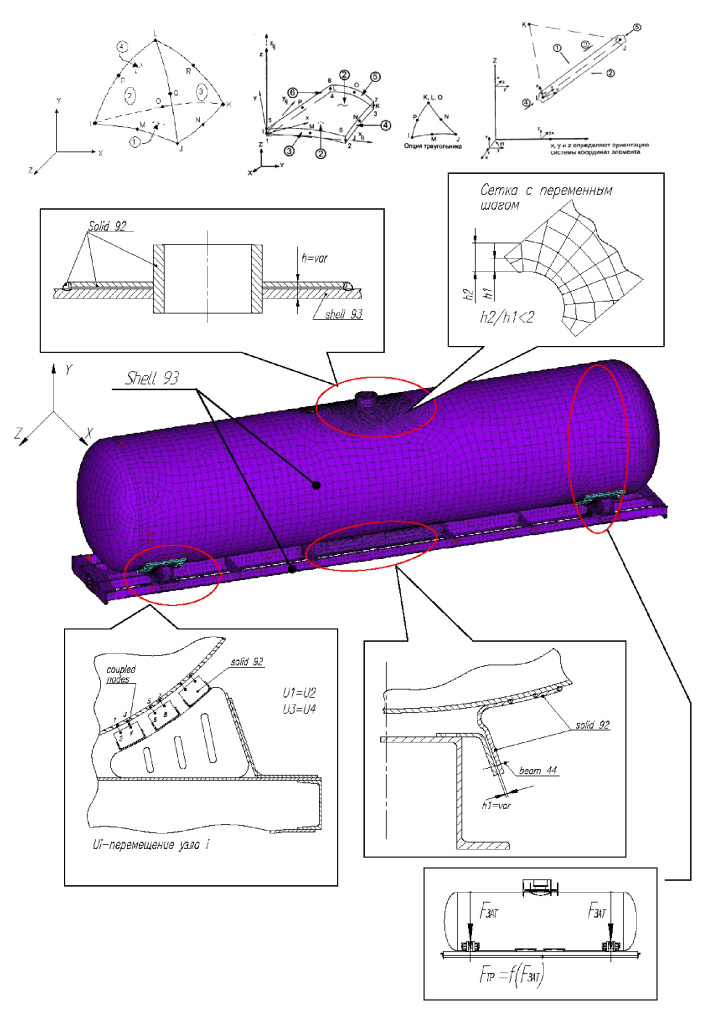

На первом этапе работ сформирована уточненная расчетная модель вагона-цистерны с учетом специфики конструкции. К основным конструкционным отличиям относятся отсутствие несущего кузова и индивидуальные узлы соединения, в том числе рамы и котла, которые определяют усталостную прочность конструкции. Уточненный расчет выполнен для узлов, лимитирующих усталостную прочность конструкции. С целью определения этих узлов проведен предварительный расчет прочности в соответствии с расчетными режимами согласно Нормам [1] и обследование технического состояния партии вагонов-цистерн. Оценка прочности конструкции вагона-цистерны проведена путем сравнения расчетных эквивалентных напряжений с допускаемыми величинами [s]. Согласно рекомендации Норм, расчет прочности выполнен с использованием специализированного программного обеспечения, реализующего метод конечных элементов (МКЭ). Для описания конструкции вагона-цистерны использованы пространственные пластинчатые восьмиузловые конечные элементы. В результате предварительного расчета прочности выявлены наиболее нагруженные элементы конструкции вагона, к которым относятся узлы соединения котла и рамы.

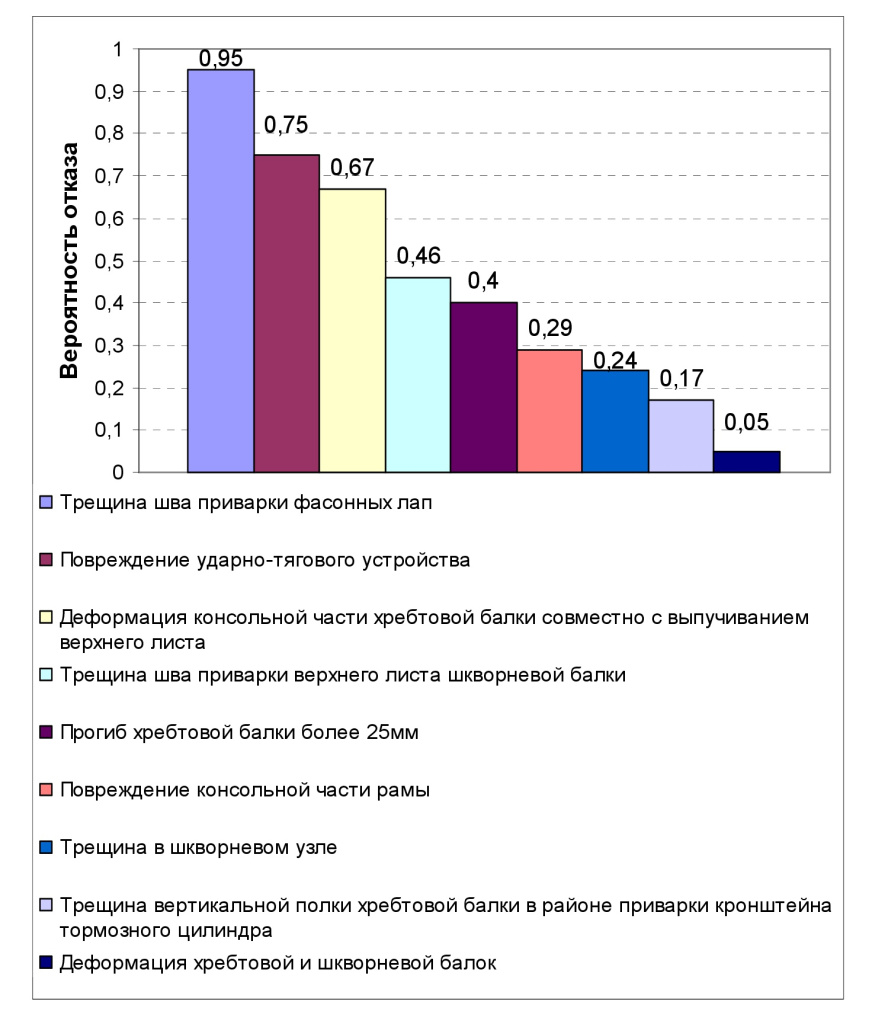

Накопленный опыт эксплуатации и результаты обследования технического состояния в совокупности с данными расчета позволили подтвердить перечень лимитирующих узлов. Обследование технического состояния проведено по 100 вагонам-цистернам с истекшим сроком службы. По результатам обследования определена вероятность отказов элементов рамы вагона-цистерны (рис. 2) Pi (i=1, 2, 3…N, где N – количество элементов) по формуле:

где k – количество обследованных вагонов;

RН – количество неисправных элементов одного типа в вагоне;

Рис. 2. Вероятность отказов наиболее повреждаемых элементов рамы вагона-цистерны

Рис. 2. Вероятность отказов наиболее повреждаемых элементов рамы вагона-цистерны

На основании расчета прочности и результатов технического диагностирования выявлены лимитирующие узлы, которые определяют усталостную прочность конструкции в целом. Для вагонов-цистерн, перевозящих сжиженный аммиак, к ним относятся: зона приварки люка-лаза, фасонные лапы котла, зона опирания котла на лежневые бруски, хребтовая и шкворневая балки рамы. Моделирование геометрии этих узлов послужило основой для создания уточненной расчетной модели (рис. 3) и выполнения расчетов прочности, результаты которых использованы при определении остаточного срока службы вагонов-цистерн для перевозки сжиженного аммиака.

Рис. 3. Общий вид уточненной расчетной модели вагона-цистерны с сеткой конечных элементов

Рис. 3. Общий вид уточненной расчетной модели вагона-цистерны с сеткой конечных элементов

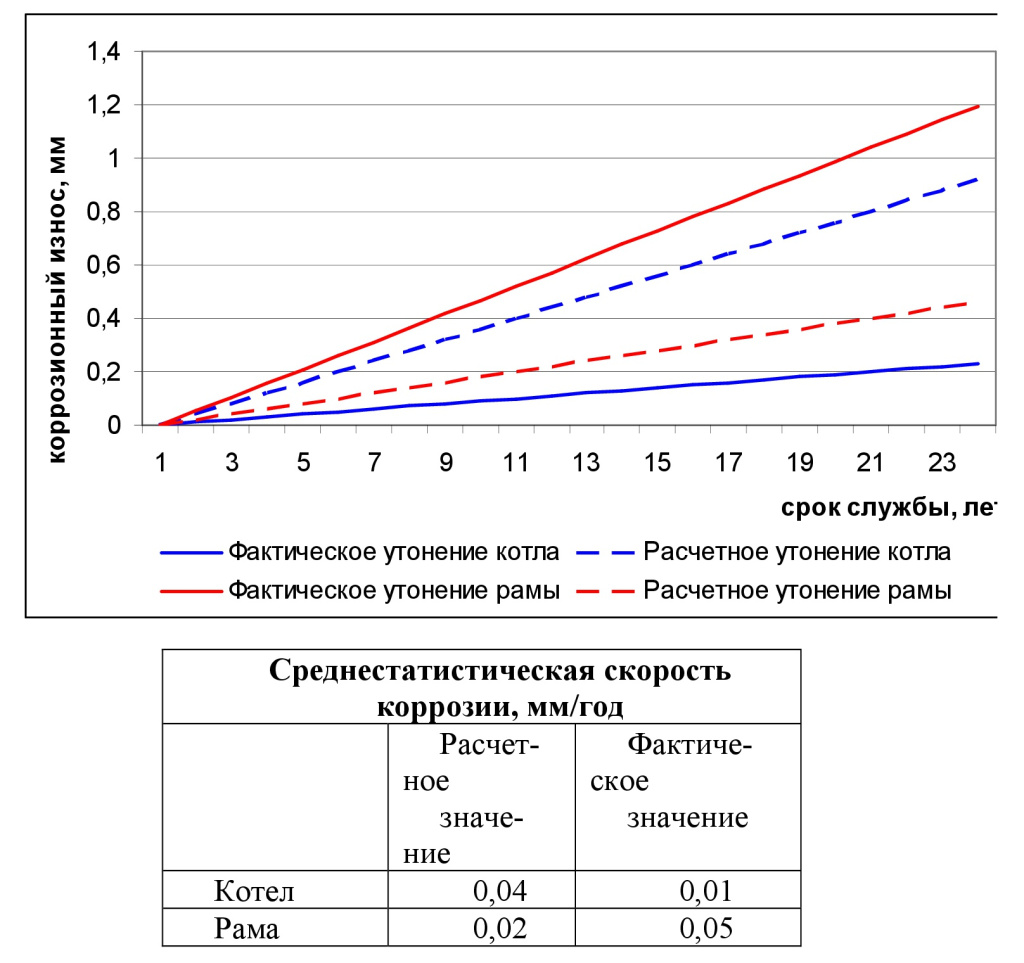

На втором этапе для уточнения геометрических параметров расчетной модели выполнен анализ коррозионного воздействия окружающей среды на металл вагона-цистерны. Статистические данные о коррозионном воздействии приняты в соответствии с работами по оценке технического состояния и результатам технического диагностирования вагонов-цистерн для перевозки сжиженных газов, в том числе и аммиака. Сравнение фактических и расчетных данных о коррозионном воздействии показало, что скорость коррозии для элементов рамы соответствует аналогичному показателю, характерному для всех типов вагонов-цистерн, но превосходит расчетное значение (рис. 4). Это обстоятельство необходимо учитывать при создании расчетной модели. При этом изменение толщины котла происходит со значительно меньшей скоростью, что способствует увеличению фактического ресурса по сравнению с расчетным. Определенные величины коррозионного износа заложены в качестве исходных данных при формировании уточненной расчетной модели.

Рис. 4. Нормативная и фактическая скорость коррозии основных несущих элементов вагона-цистерны

Рис. 4. Нормативная и фактическая скорость коррозии основных несущих элементов вагона-цистерны

На следующем этапе рассмотрено воздействие перевозимого груза на металл котла. Низкотемпературное влияние перевозимого груза в данных условиях не может привести к хрупкому разрушению стали 09Г2С, так как 33,4оС (температура сжиженного аммиака) укладывается в диапазон рабочих температур для данной стали [2]. Также, согласно ГОСТ 6221-90 [3], в сжиженном аммиаке содержится 0,2–0,4% воды, что не может привести к повышению скорости коррозии. По данным технического диагностирования котлов и технического отчета ЦНИИ КМ «Прометей» [4], за 40 лет эксплуатации величина коррозионного износа котла составила ≤0,5мм. Таким образом, сжиженный аммиак не способствует интенсификации развития общей коррозии и не вызывает щелевую коррозию [5].

На следующем этапе работ выполнены исследования по оценке интенсивности эксплуатации данного вида подвижного состава, основными показателями который являются среднегодовой и среднесуточный пробег, а также груженый пробег. Фактическая интенсивность эксплуатации вагонов-цистерн для перевозки сжиженного аммиака определена на основе усредненных статистических данных частных операторских компаний (рис. 5).

Рис. 5. Расчетные и фактические значения годового пробега вагонов-цистерн для перевозки сжиженного аммиака

Рис. 5. Расчетные и фактические значения годового пробега вагонов-цистерн для перевозки сжиженного аммиака

Кроме того, вагоны-цистерны для перевозки сжиженного аммиака отличаются неполным использованием допускаемой осевой нагрузки вследствие низкой плотности перевозимого продукта.

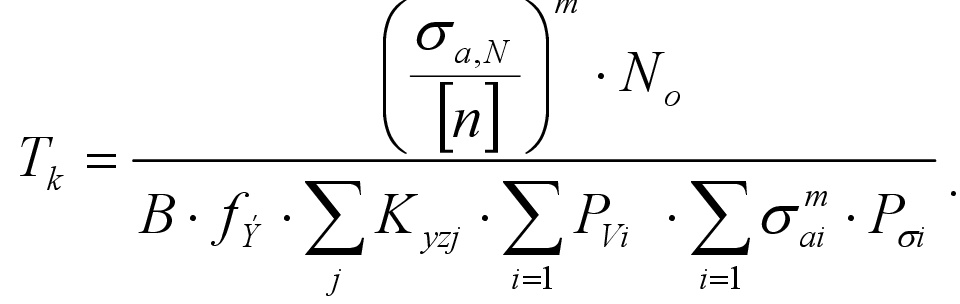

На заключительном этапе работ выполнено уточнение методики оценки ресурса. За основу принята нормативная методика:

Остаточный срок службы Тk определялся как минимальное значение из множества значений срока службы, полученных в результате расчета для каждого выбранного элемента:

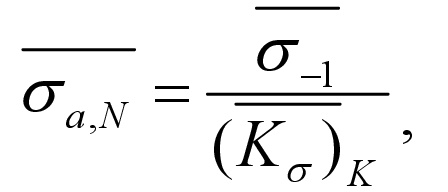

При определении исходных данных, необходимых для расчета ресурса, учтены конструктивные особенности вагонов-цистерн, уточняющие величины σa,i и σa,N. Величина σa,i принята в соответствии с результатами уточненного расчета прочности. Значение σa,N вычисляется по формуле:

где конструктивные особенности влияют на коэффициент (Кσ)К, принимаемый индивидуально для каждого лимитирующего узла вагона-цистерны. Также при расчете ресурса на этапе создания уточненной расчетной модели учтены коррозионный износ и неполное использование осевой нагрузки. Кроме этого, учитывались особенности интенсивности эксплуатации вагонов-цистерн, влияющие на коэффициент учета времени непрерывной эксплуатации:

где среднесуточный пробег вагона определяется значением ξс. Исходя из статистики (см. рис. 5) для уточнения расчета срока службы вагонов-цистерн для перевозки сжиженного аммиака предложено рассчитывать значение ξс по данным, предоставляемым собственником вагонов-цистерн.

В результате апробации уточненной методики оценки ресурса для вагонов-цистерн, перевозящих сжиженный аммиак, было показано, что данная методика универсальна и позволяет определять срок службы с учетом конструктивных и эксплуатационных особенностей как с использованием расчетных данных о нагружении конструкции, так и с использованием результатов испытаний. Применение в качестве исходных данных результатов испытаний позволит увеличить точность расчета срока службы вагонов-цистерн.

Разработанная уточненная методика позволяет определять остаточный ресурс вагонов-цистерн для перевозки сжиженного аммиака с учетом их конструктивных и эксплуатационных особенностей. Кроме вышеперечисленного, разработанная уточненная методика предназначена для снижения затрат на реорганизацию вагонного парка за счет рационального использования ресурса вагонов-цистерн для перевозки аммиака.

Список литературы

1. Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных). – М. : ГосНИИВ-ВНИИЖТ, 1996. – 317 с.

2. Солнцев Ю. П. Металлы и сплавы. – СПб. : АНО «НПО «Профессионал», 2003. – 1066 с.

3. ГОСТ 6221-90. Аммиак жидкий технический. Технические условия. – М. : Изд-во стандартов, 1990. – 24 с.

4. Оценка технического состояния основного металла и металла сварных соединений котлов железнодорожных цистерн для перевозки сжиженного аммиака после 40 лет эксплуатации : техн. отчет. – СПб. : ЦНИИ КМ «Прометей», 2001. – 70 с.

5. Сухотин А. М. Способы защиты оборудования от коррозии. – Л. : Химия, 1987. – 279 с.