Совершенствование сливных устройств вагонов-цистерн для перевозки нефтепродуктов

Статья из сборника

Совершенствование сливных устройств вагонов-цистерн для перевозки нефтепродуктов

В рамках реализации программы вступления РФ во Всемирную торговую организацию и в связи с принятием закона «О техническом регулировании» ОАО «Российские железные дороги» осуществляет свою деятельность в соответствии с Соглашением о международном грузовом сообщении и принимает меры по распространению его в полном объеме на железнодорожные перевозки в России. Указанный документ в числе прочих определяет и конструкцию сливного устройства вагона-цистерны для перевозки нефтепродуктов, предусматривающую оборудование его тремя запорными элементами: внутренним (основным), внешним (первым дополнительным) и устройством прикрытия (вторым дополнительным). В свое время разработка новых сливных устройств подобной конструкции проводилась при отсутствии единой нормативной базы и четких технических требований, учитывающих особенности отечественной инфраструктуры перевозок. Помимо этого, на практике выявлен ряд недостатков данных устройств, снижающих их надежность и препятствующих удобной и безопасной эксплуатации. Таким образом, сегодня одним из актуальных вопросов при создании новых вагонов-цистерн становится определение направлений совершенствования сливного устройства с тремя запорными элементами с учетом современных требований инфраструктуры железнодорожных перевозок.

Работы по определению возможных направлений совершенствования выполнены Инженерным центром в ходе проведения исследований по созданию новых вагонов-цистерн для перевозки нефтепродуктов. При этом в несколько этапов были решены следующие задачи: определен комплекс требований к конструкции сливных устройств, а также способы их проверки; выполнен обзор и анализ отечественных сливных устройств на соответствие сформулированным требованиям; определены основные направления их совершенствования.

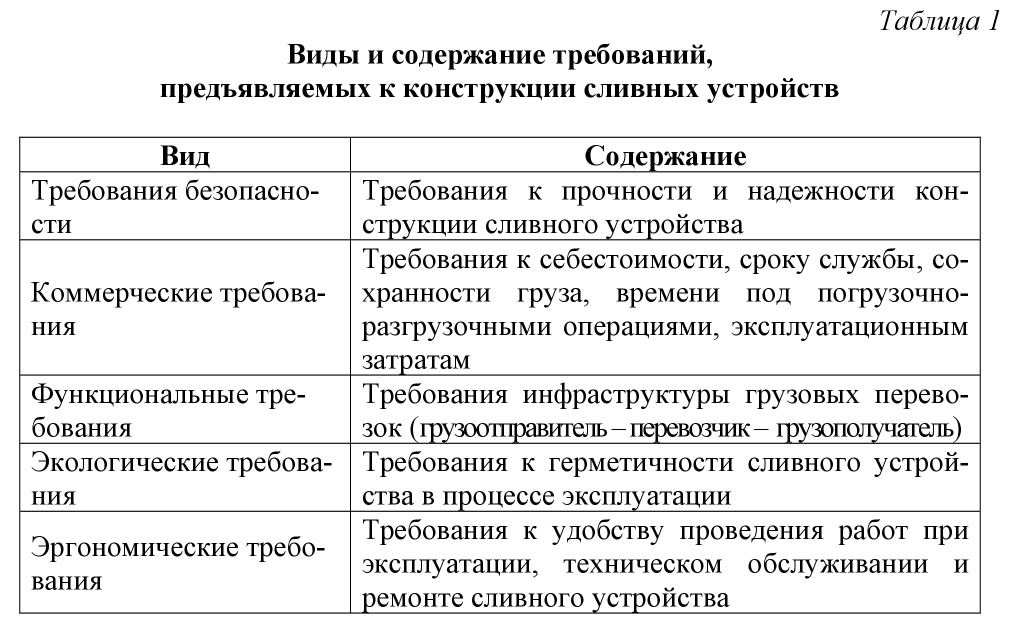

На первом этапе работ сформирован комплекс требований к конструкции сливных устройств вагонов-цистерн для нефтепродуктов, которые определены на основе анализа не только действующей нормативно-технической документации, но и условий эксплуатации, то есть технических требований, предъявляемых различными сторонами перевозочного процесса – собственниками подвижного состава, перевозчиками, грузоотправителями, грузополучателями (табл. 1, рис. 1).

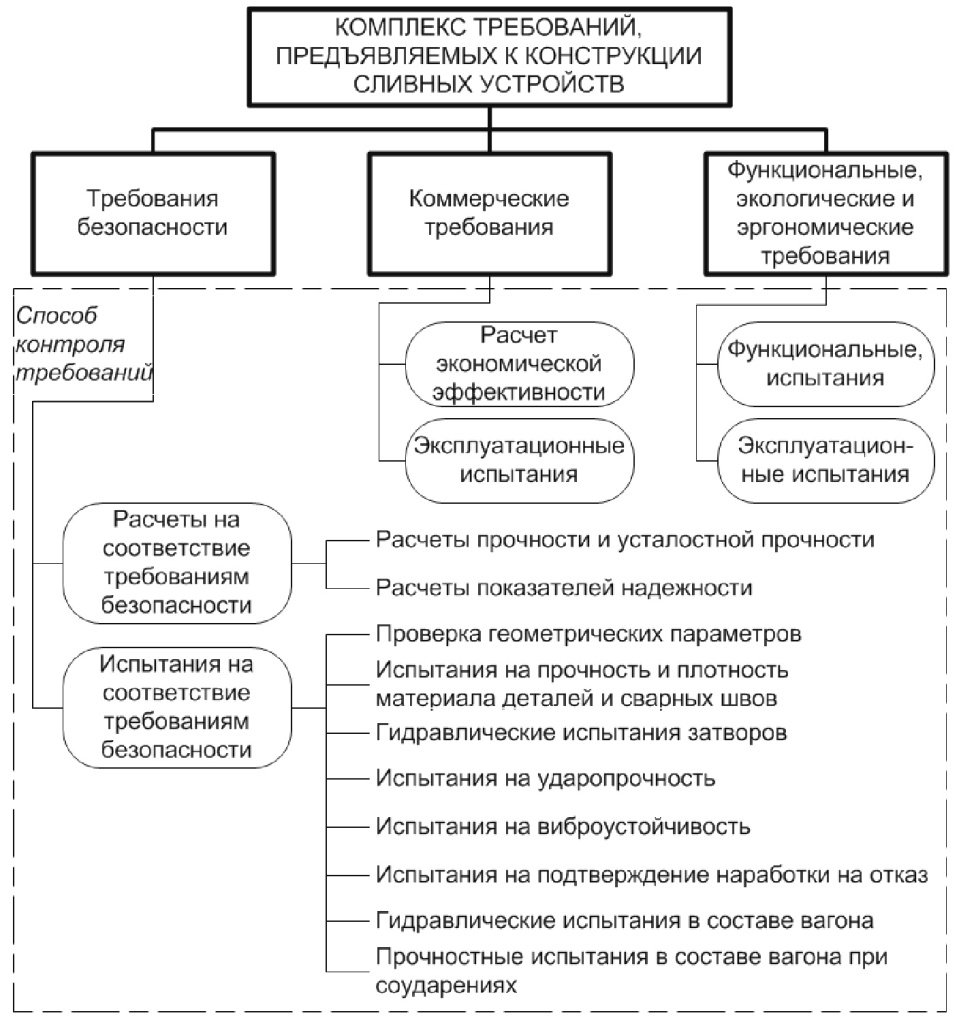

Соответствие сливного устройства требованиям безопасности проверяется при проведении расчетов и испытаний конструкции. При выполнении расчетной оценки должны рассматриваться показатели прочности и усталостной прочности соединения сливного устройства с обечайкой котла, являющего одним из наиболее повреждаемых элементов вагона-цистерны. По данным ОАО «РЖД», за 1997–2003 гг. ежегодно в текущий ремонт по неисправностям котла отцеплялось до 110 000 вагонов. Среди неисправностей около 10% составили трещины и течи в зоне приварки сливного устройства. Потенциальными причинами возникновения подобных повреждений являются: конструктивные концентраторы напряжений вследствие приварки сливного устройства с помощью угловых и тавровых швов и наличия выштамповки на обечайке котла в зоне соединения, значительный момент инерции сливного устройства относительно поперечной оси вагона-цистерны, а также повышенные инерционные нагрузки на сортировочных горках. Возможным способом уменьшения уровня повреждаемости является изменение конструкции соединения сливного устройства с обечайкой котла с введением дополнительных усиливающих элементов в виде отбортовки или жесткой торообразной вставки. Альтернативным вариантом модернизации может стать уменьшение момента инерции сливного устройства за счет изменения величины условного прохода с Ду200 на Ду100. Проведенные расчеты позволили установить, что применение перечисленных модернизаций способствует снижению массовых характеристик сливного устройства в 4 раза и уменьшению максимальных напряжений, возникающих в зоне соединения, на 35–42% (рис. 2).

Рис.1. Комплекс требований к конструкции сливных устройств и методы их контроля

Рис.1. Комплекс требований к конструкции сливных устройств и методы их контроля

Рис.2. Зависимость максимальных напряжений в зоне соединения слив-ного устройства с обечайкой котла от параметров вставки: а) условный проход сливного устройства Ду200; б) условный проход сливного устройства Ду100

Рис.2. Зависимость максимальных напряжений в зоне соединения слив-ного устройства с обечайкой котла от параметров вставки: а) условный проход сливного устройства Ду200; б) условный проход сливного устройства Ду100

Результаты проводимых испытаний сливных устройств должны подтвердить их соответствие конструкторской документации и требованиям нормативных документов, определяющих конструкцию и параметры арматуры для подвижного состава и условия безопасной эксплуатации вагонов-цистерн. Объем работ обычно включает: предварительный контроль параметров, испытания на прочность и плотность материала деталей и сварных швов системы парообогрева, гидравлические испытания запорных элементов, испытание на ударопрочность, испытания на виброустойчивость, испытания на подтверждение наработки на отказ, прочностные ударные и гидравлические испытания котла и сливного устройства в составе вагона-цистерны. Среди контролируемых параметров следует выделить наиболее важные показатели, перечисленные ниже. При проведении испытаний проводится проверка присоединительных размеров сливного устройства, обеспечивающих его взаимозаменяемость с серийно выпускаемыми образцами, и контроль массы, величина которой не должна превышать 200 кг [1]. Необходимость использования вагонов-цистерн для перевозки различных видов нефтепродуктов в различных климатических условиях требует проверки системы парообогрева сливного устройства. Для контроля качества сборки, монтажа и герметичности проводятся гидравлические испытания. Кроме этого, конструкция сливного устройства должна обеспечивать безотказную работу при воздействии эксплуатационных нагрузок: ударных с ускорением до 12g, динамических с частотой от 5 до 35 Гц, рабочих при температуре от минус 60оС до плюс 50оС [1, 2].

Соответствие конструкции коммерческим требованиям проверяется при проведении расчетов и испытаний, подтверждающих стоимостные и эксплуатационные показатели. Цена серийно выпускаемого нового сливного устройства, а также величина затрат на техническое обслуживание и ремонт должны обеспечивать повышение экономической эффективности его использования по сравнению с существующей конструкцией. В этой связи не менее важное значение имеют эксплуатационные характеристики вагона-цистерны, зависящие от параметров сливного устройства: трудовые и временные затраты на подготовительные и заключительные операции при разгрузке, время слива груза. Конструкция эксплуатируемого универсального сливного устройства, разработанного в середине 50-х годов ХХ века и выпускаемого без значительных изменений до настоящего времени, не в полной мере соответствует вышеперечисленным требованиям. Наличие резьбовых прислонных элементов увеличивает время, необходимое на погрузочно-разгрузочные операции, необходимость верхнего и нижнего управления затворами ведет к увеличению штата обслуживающего персонала на сливо-наливных эстакадах [3].

Выполнение экологических, функциональных и эргономических требований проверяется при функциональных и эксплуатационных испытаниях. Важным показателем, характеризующим экологическую безопасность при эксплуатации, является герметичность, обеспечиваемая сливным устройством. Существующая конструкция с двумя запорными элементами, опирающимися через резиновые уплотнительные прокладки на цилиндрические седла, наряду с очевидными достоинствами простоты конструкции обладает и определенными недостатками. К их числу относится вероятность попадания под клапан твердых частиц или посторонних предметов, повреждающих резиновые кольца, а также невозможность контроля плотности прижатия клапанов, особенно после промывки и пропарки цистерн в зимнее время. Это, в свою очередь, привело к тому, что основной причиной утраты нефтепродуктов являются течи через сливные устройства (более 80% случаев, с 2001 по 2003 год – от 120 до 500 т).

При контроле соблюдения функциональных и эргономических требований необходима проверка следующих показателей: возможности разгрузки вагона-цистерны со сливным устройством новой конструкции в условиях существующих сливо-наливных эстакад; обеспечения разогрева сливного устройства и груза в зимнее время; удобства проведения работ по обслуживанию в эксплуатации; возможности свободного доступа с обеих сторон вагона-цистерны; обеспечения нормативных значений усилий на органах управления и других параметров [4].

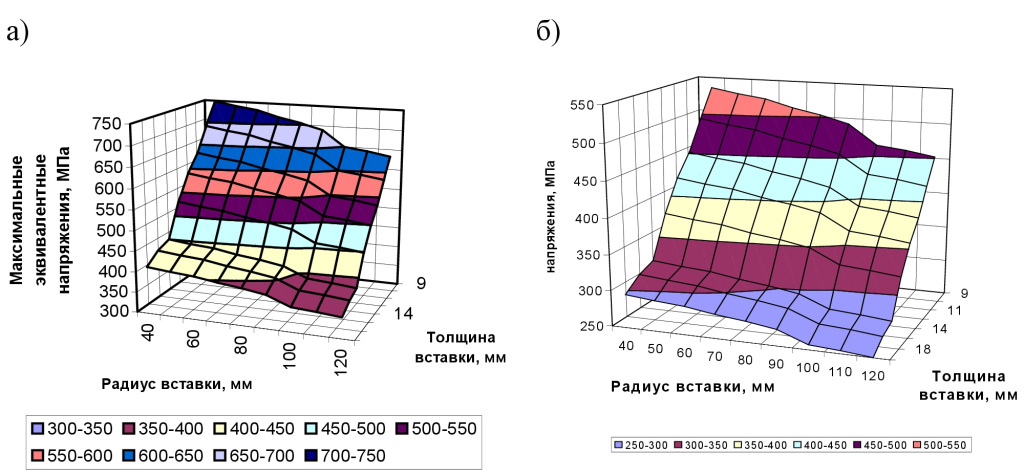

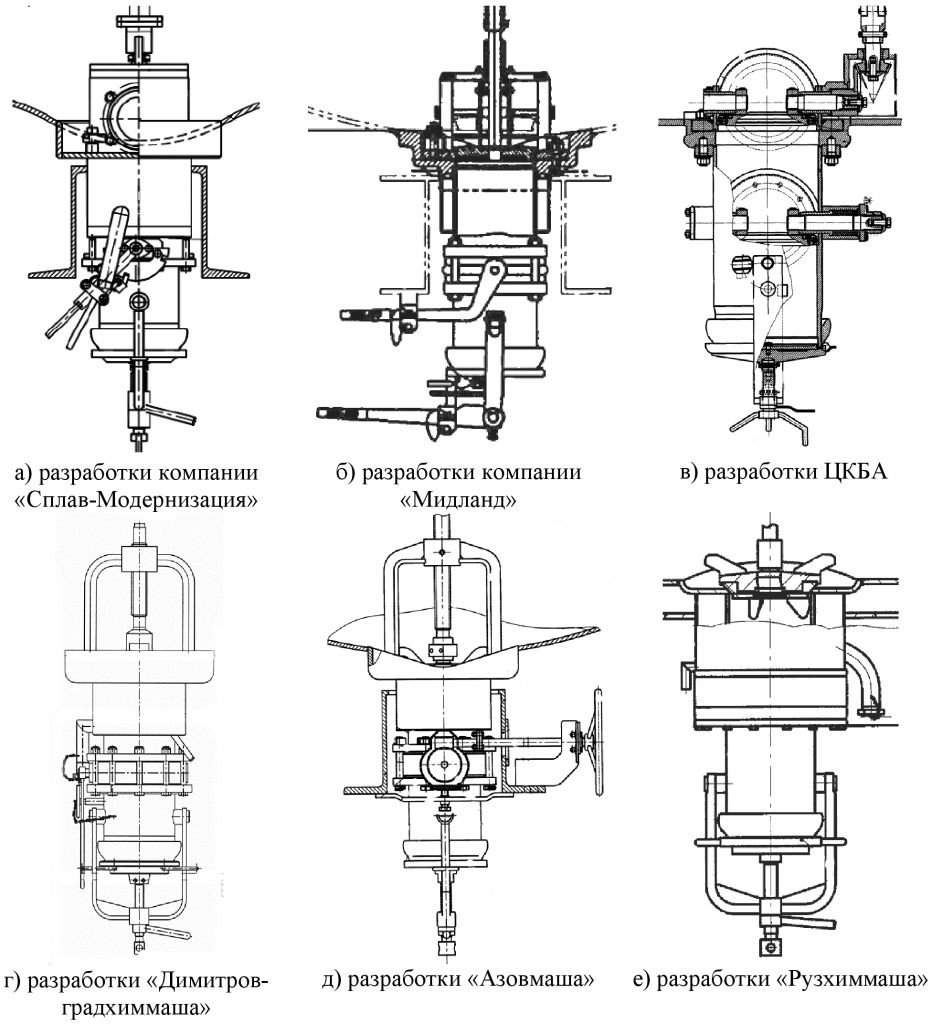

На втором этапе работ выполнен обзор и анализ отечественных сливных устройств на соответствие требованиям, сформулированным в первом разделе исследований. К настоящему времени на различных стадиях разработки находятся сливные устройства следующих производителей: «Сплав-Модернизация» (г. Великий Новгород), «Мидланд» (США), «Димитровградхиммаш», «Рузхиммаш», «Азовмаш» (г. Мариуполь), ЦКБА (г. Санкт-Петербург), ВНИИЖТ (табл. 2).

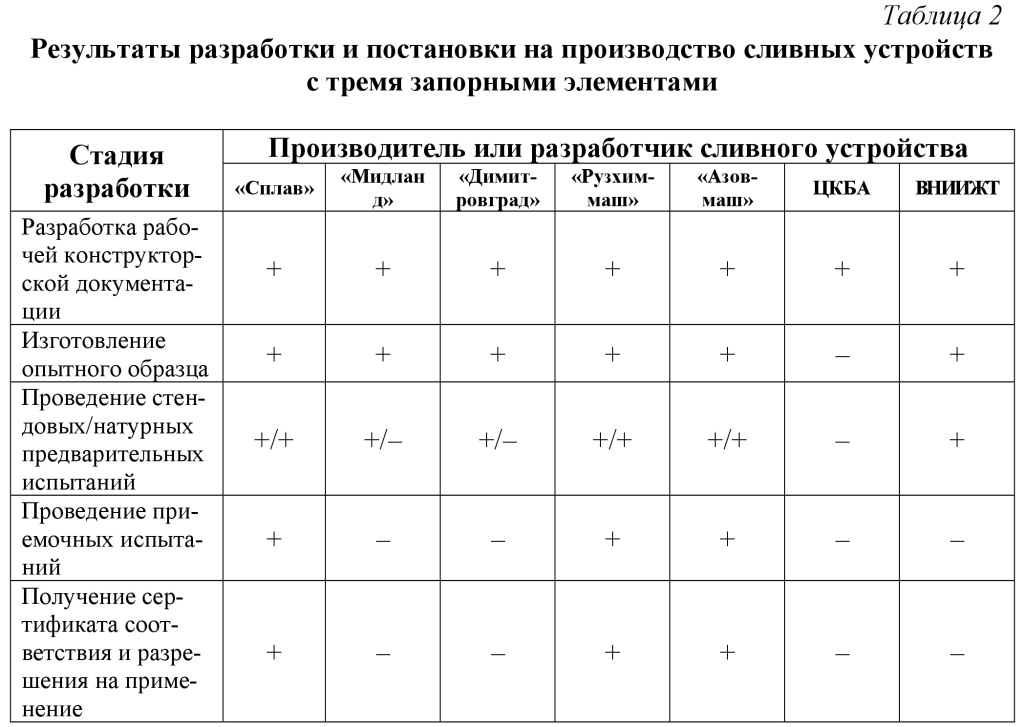

Предприятием «Сплав-Модернизация» выпускается сливное устройство с тремя запорными элементами: шаровым краном, дисковым поворотным клапаном и типовой крышкой прислонного типа (рис. 3а). Шаровой кран, размещенный во внутренней полости котла, имеет два входных и одно выходное отверстие. Управление шаровым краном осуществляется через штангу и откидывающуюся рукоятку, размещенную в горловине люка-лаза. В качестве первого дополнительного запорного органа применен дисковый поворотный клапан, расположенный внутри сливного патрубка в зоне между вертикальными стенками хребтовой балки вагона-цистерны. Управление положением дискового поворотного клапана осуществляется при помощи рукоятки, расположенной ниже хребтовой балки. Конструкция второго дополнительного запорного органа выполнена типовой с сохранением принятых присоединительных размеров.

Рис. 3. Общий вид сливных устройств

Рис. 3. Общий вид сливных устройств

К основным недостаткам конструкции, вызывающим несоблюдение сформулированных технических требований, относятся: типовое соединение сливного устройства с обечайкой котла, не обеспечивающее необходимого запаса усталостной прочности; высокая стоимость вследствие применения дорогостоящих запорных элементов; увеличенное время разгрузки за счет дополнительного гидравлического сопротивления, создаваемого основным затвором; большой момент на органах управления; отсутствие надежной фиксации и возможность открытия первого дополнительного запорного элемента при движении вагона; высокая вероятность потери герметичности основного и первого запорного элемента вследствие наличия в грузе посторонних включений или посторонних предметов.

Сливные устройства, выпускаемые компанией «Мидланд» (рис. 3б) и ЦКБА (рис. 3в), включают также три запорных элемента: основной клапан, дисковый поворотный затвор и крышку прислонного типа. К основным конструктивным особенностям устройства «Мидланд» относятся: быстродействующий основной затвор с пружинной штангой и второй дополнительный затвор с рычажной передачей; устройства ЦКБА – основной дисковый затвор с коническим редуктором [5]. В остальном конструкция сливных устройств аналогична описанной выше.

В качестве основных недостатков данных устройств определены: несоблюдение требований по герметичности при смятии или срезе сливного устройства в аварийных ситуациях; высокая стоимость вследствие применения дорогостоящих запорных элементов иностранного производства и большого количества узлов; большой момент на органах управления первым дополнительным запорным элементом; возможность потери герметичности основного и первого запорного элемента вследствие наличия в грузе посторонних включений или посторонних предметов; усложненная схема установки узлов и элементов.

Конструкция сливных устройств разработки «Димитровградхиммаша» (рис. 3г), «Азовмаша» (рис. 3д) и ВНИИЖТа в целом повторяет конструкцию универсального сливного устройства в части наличия основного и второго дополнительного затворов прислонного типа. В качестве первого дополнительного запорного органа использован дисковый поворотный клапан, в варианте «Азовмаша» оборудованный червячной передачей [6].

К основным недостаткам указанных устройств можно отнести: типовое соединение сливного устройства с обечайкой котла, не обеспечивающее необходимого запаса усталостной прочности; возможность потери герметичности при смятии или срезе сливного устройства в аварийных ситуациях (кроме сливного устройства ВНИИЖТа); отсутствие надежной фиксации и возможность открытия первого дополнительного запорного элемента при движении вагона; наличие резьбовых прислонных затворов, увеличивающих время разгрузки.

Сливное устройство, выпускаемое «Рузхиммашем» (рис. 3е), состоит из последовательно установленных прислонных затворов. Основной и второй дополнительный затвор соответствуют универсальному сливному устройству. Конструкция первого дополнительного затвора аналогична основному, но оборудована приводом в виде рычажной передачи.

В качестве основных недостатков устройства определены: возможность потери герметичности при смятии или срезе сливного устройства в аварийных ситуациях; отсутствие надежной фиксации и возможность открытия первого дополнительного запорного элемента при движении вагона и непроизвольного закрытия при сливе; увеличенное время разгрузки за счет дополнительного гидравлического сопротивления, создаваемого первым дополнительным затвором; наличие резьбовых прислонных затворов, увеличивающих время разгрузки [4].

По результатам обзора и анализа конструктивных особенностей сливных устройств с тремя запорными элементами выявлены общие замечания, характерные для всех изделий: большой диаметр условного прохода Ду200 увеличивает массу и момент инерции сливного устройства; конструкция сливных устройств, их присоединительные размеры отличны от применяемых в Западной Европе и не дают возможности использовать вагоны-цистерны при международных перевозках; отсутствие единой нормативной базы, регламентирующей правила эксплуатации сливных устройств; наличие нижнего и верхнего управления увеличивает временные и трудовые затраты на погрузочно-разгрузочные операции; конструкция привода первого дополнительного затвора исключает возможность управления с обеих сторон вагона-цистерны; наличие трех затворов увеличивает время разгрузки вязких и застывающих нефтепродуктов; применяемые в конструкции материалы не позволяют эксплуатировать устройство при перевозке застывающих нефтепродуктов с температурой разогрева до 200оС; наличие трех затворов не дает возможности разогревать груз через сливное устройство с использованием штатного оборудования эстакад; сливные устройства не имеют унифицированных узлов и деталей и не сопровождаются сформированной ремонтной базой.

Анализ результатов разработки и постановки на производство сливных устройств с тремя запорными элементами отечественных предприятий показал, что в настоящее время отсутствуют устройства, полностью удовлетворяющие сформулированным требованиям безопасности, а также коммерческим, экологическим, эргономическим и функциональным требованиям. В связи в этим на третьем этапе работ определены основные направления их дальнейшего совершенствования:

– модернизация соединения сливного устройства с обечайкой котла с целью улучшения показателей прочности и усталостной прочности;

– уменьшение диаметра условного прохода для снижения массы и момента инерции сливного устройства;

– внедрение конструктивных мероприятий, предотвращающих потерю герметичности котла и сливного устройства в аварийных ситуациях;

–исключение верхнего привода основного запорного элемента, применение быстродействующих запорных элементов для сокращения продолжительности разгрузки;

– применение надежных механизмов фиксации элементов привода затворов для исключения их самопроизвольного открытия или закрытия;

– использование современных уплотнительных материалов, стойких к воздействию перевозимого груза и посторонних включений;

– модернизация первого дополнительного затвора для обеспечения возможности разогрева груза и пропарки сливного устройства;

– применение максимального количества унифицированных компонентов и узлов для обеспечения ремонтопригодности.

В результате проведенных работ по оценке инфраструктуры железнодорожных перевозок сформирован комплекс требований безопасности, коммерческих, функциональных, экологических и эргономических требований к конструкции сливного устройства с тремя степенями защиты. Выполненный анализ работ по разработке, постановке на производство и внедрению новых сливных устройств позволил сформулировать перечень основных направлений совершенствования их конструкции.

Список литературы

1. Технические требования на разработку сливного прибора цистерн для перевозки нефтепродуктов. – М. : ВНИИЖТ : МГУПС : НВЦ «Вагоны», 1999. – 5 с.

2. Техническое задание на разработку сливного прибора с тремя степенями защиты для нефтебензиновых вагонов-цистерн: – СПб : Инженерный центр Объединения вагоностроителей, 2004. – 16 с.

3. Битюцкий А. А. Основные направления создания цистерн нового поколения и арматуры для их комплектации // Арматура для перевозки опасных грузов: тезисы докл. IX науч.-техн. сем. – СПб. : ЦКБА, 2003. – С. 48–49.

4. ГГ 1354.00.00.000. Сливной прибор с тремя степенями защиты для нефтебензиновых вагонов-цистерн : отчет о проведении подконтрольной эксплуатации / Инженерный центр Объединения вагоностроителей ; рук. А. А. Битюцкий. – СПб., 2006. – 97 с.

5. Пат. 2281871 Российская Федерация, МПК B61D 5/00, B65D 90/64. Запорно-сливное устройство преимущественно для железнодорожной цистерны / Айриев В. А., Крыжановский О. Г. ; заявитель и патентообладатель ЗАО «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения». – № 2004115134/11 ; заявл. 19.05.04 ; опубл. 27.10.05, Бюл. № 23. – М., 2005. – 12 с.

6. Пат. 46253 Российская Федерация, МПК B67D 5/00. Сливное устройство железнодорожной цистерны / Маринюк В. С., Лавренко Д. Т., Клопков Л. Н., Калугин А. В., Попов С. И., Мямлин С. В. ; заявитель и патентообладатель ООО «Головное специализированное конструкторское бюро вагоностроения», ОАО «Мариупольский завод тяжелого машиностроения», ОАО «Азовобщемаш». – № 2005102351/22 ; заявл. 31.01.05 ; опубл. 27.06.05, Бюл. №18. – М., 2005. – 2 с.