Модернизация специализированных вагонов-цистерн для перевозки едкого натра

Статья из сборника

Модернизация специализированных вагонов-цистерн для перевозки едкого натра

Значительная часть продукции химической и нефтехимической промышленности перевозится железнодорожным транспортом в вагонах-цистернах. В последнее десятилетие в данных отраслях отмечается рост производства и увеличение конкуренции на внутреннем рынке, в связи с чем у потребителя появляется возможность выбора среди нескольких крупных производителей. Одними из главных критериев при этом являются минимизация затрат на доставку и переработку груза. Возрастают и требования к характеристикам принимаемого от поставщика продукта, в том числе к его агрегатному состоянию. Химические грузы, обладающие высокой вязкостью, при перевозке в холодное время года теряют текучесть и переходят в твердое состояние, поэтому для их выгрузки требуется разогрев. Предварительный разогрев является длительным процессом, что приводит к простоям вагонов-цистерн и дополнительным энергозатратам, а следовательно, увеличивает себестоимость перевозки. Таким образом, возможность поставки груза с температурой, позволяющей осуществлять слив без разогрева, становится одним из существенных условий для получения заказов на транспортировку грузов.

В связи с этим весьма актуальными и востребованными становятся разработка и внедрение комплекса мероприятий по модернизации специализированных вагонов-цистерн, обеспечивающих снижение трудоемкости и сокращение времени выгрузки застывающих химических грузов на терминалах заводов-потребителей за счет уменьшения скорости их остывания.

Данная работа выполнена Инженерным центром при переоборудовании вагонов-цистерн под перевозку едкого натра, являющегося одним из наиболее массовых химических грузов, перевозимых железнодорожным транспортом. В рамках исследования были поставлены и решены следующие задачи: анализ сведений о грузе и способах его транспортировки; обзор конструкций вагонов, применяемых для перевозки застывающих грузов; выбор теплоизоляционного покрытия с определением его оптимальной толщины; разработка проекта переоборудования и проведение эксплуатационных испытаний.

На первом этапе для определения исходных требований к перевозке едкого натра выполнены сбор и анализ сведений о его физических свойствах, а также особенностях применения, хранения и транспортировки. Очищенный едкий натр (гидроксид натрия) представляет собой едкую бесцветную жидкость с температурой кристаллизации 12,3оС. Едкий натр является самой распространенной щелочью и применяется в различных отраслях промышленности и для бытовых нужд: для очистки нефти, масел; в производстве бумаги, мыла, искусственных волокон; в качестве осушающего агента для газов и многих органических жидкостей; при очистке теплообменных аппаратов [1]. Хранение едкого натра осуществляется в специальных емкостях, изготовленных из низколегированной или нержавеющей стали и оборудованных системой электрического или парового разогрева.

С целью изучения особенностей перевозки едкого натра выполнен мониторинг процессов его выгрузки на ОАО «Среднеуральский медеплавильный завод» (г. Ревда), ОАО «Уральский алюминиевый завод» (г. Каменск-Уральский) и на ОАО «ПО «Усть-Илимский ЛПК». По результатам обследования указанных предприятий-потребителей определено, что время разгрузки составляет от 1,5 часов летом до нескольких суток в зимнее время. При этом значительная часть времени уходит на предварительный разогрев груза.

Разогрев осуществляется двумя способами. В первом случае используется пар. При этом в цистерну опускаются шланги для подачи пара и по мере перехода груза в жидкую фазу происходит его разгрузка. Во втором случае вагон-цистерну с грузом ставят в теплое помещение, где едкий натр нагревается естественным образом в течение нескольких суток. Если же при перевозке груз не успел кристаллизоваться, но его температура близка к температуре кристаллизации, то в некоторых случаях производится разогрев едкого натра паром до температуры 30–40°С для обеспечения требуемой величины вязкости в целях обеспечения бесперебойной работы перекачивающих насосов.

На основе анализа свойств груза, условий его транспортировки, разгрузки и хранения были сформулированы исходные требования, предъявляемые к вагонам-цистернам при перевозке едкого натра: расчетный срок доставки груза – 15–20 суток; температура окружающей среды в зимнее время – от минус 35оС до минус 15°С; температура загружаемого продукта – 60°С; необходимая температура выгрузки – 20°С.

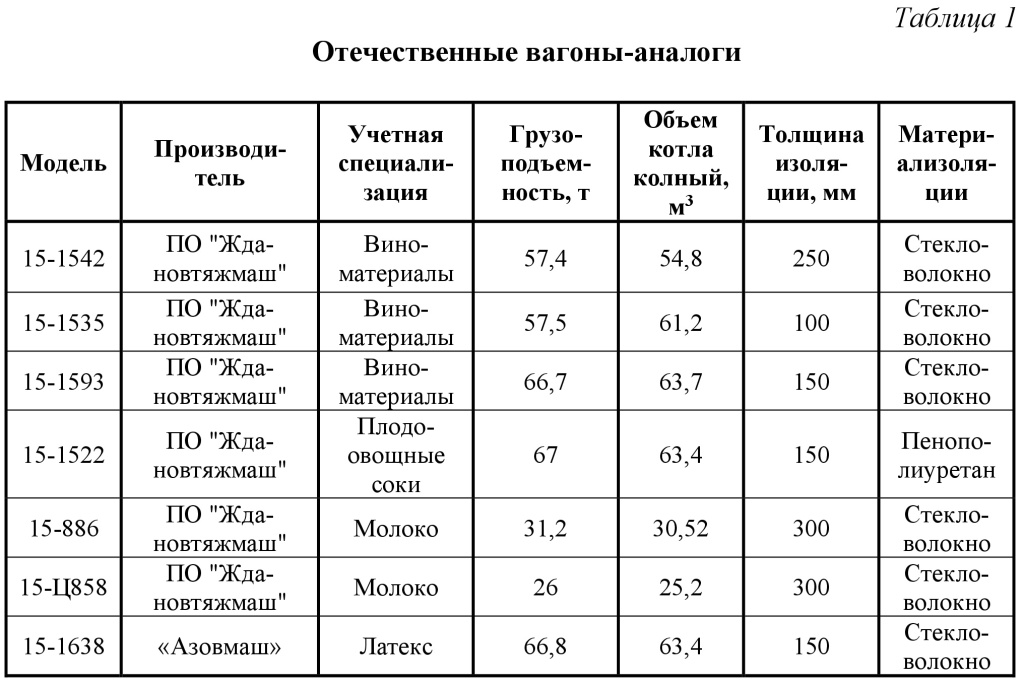

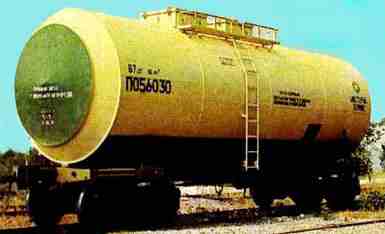

Для определения возможных направлений изменения конструкции вагона-цистерны для едкого натра на втором этапе работы был проведен обзор существующих вагонов для перевозки вязких и застывающих грузов. Данные вагоны-цистерны могут иметь в своем составе либо электрооборудование для разогрева груза, либо парообогревательную рубашку. Также для сокращения скорости остывания груза вагон может оборудоваться теплоизоляционным покрытием с одновременной установкой системы разогрева или без нее. В настоящее время в эксплуатации находятся несколько моделей вагонов-цистерн, оборудованных теплоизоляцией без систем разогрева. Большинство из них предназначено для перевозки пищевых продуктов (табл. 1, рис. 1) [2].

Как показал опыт эксплуатации, при перевозке едкого натра наиболее целесообразным способом снижения скорости остывания является оборудование котла вагона-цистерны теплоизоляцией. Это позволяет грузу не кристаллизоваться за время транспортировки и попадать к потребителю с температурой, позволяющей производить выгрузку без предварительного разогрева.

Рис. 1. Общий вид вагона-цистерны модели 15-1522, оборудованного теплоизоляцией котла

Рис. 1. Общий вид вагона-цистерны модели 15-1522, оборудованного теплоизоляцией котла

На следующем этапе в соответствии со сформулированными исходными требованиями к грузу и конструкции вагона-цистерны для перевозки едкого натра выполнены работы по выбору теплоизоляционного материала и обоснованию его рациональной толщины. При этом учитывались такие факторы, как стоимость, теплофизические характеристики, ремонтопригодность покрытия.

Основным видом теплоизоляционных материалов, применяемых в России, являются минераловатные, стекловатные изделия и пенополистирол. При этом наиболее дешевым из них является стекловата. В отличие от минерального волокна на каменной основе стеклянное имеет большую длину волокон. Это позволяет формировать изделия из стекловаты с меньшей плотностью, чем из каменной ваты. Стекловолоконные материалы имеют относительно низкие коэффициенты теплопроводности (в пределах от 0,035 до 0,044 Вт/мК). Низкая теплопроводность стекловолокна объясняется способностью волокон прочно удерживать воздух, который обладает теплоизолирующими свойствами.

Таким образом, для теплоизоляционного покрытия котла вагона-цистерны была выбрана стеклянная вата, имеющая наилучшее сочетание стоимости и теплофизических характеристик.

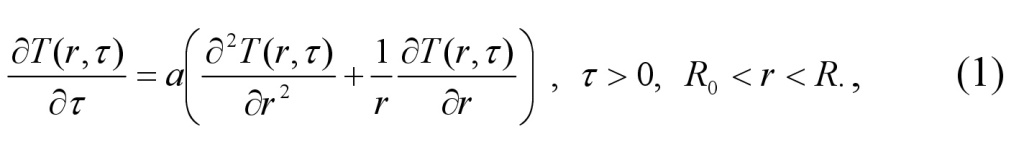

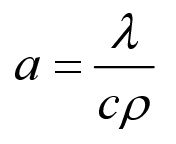

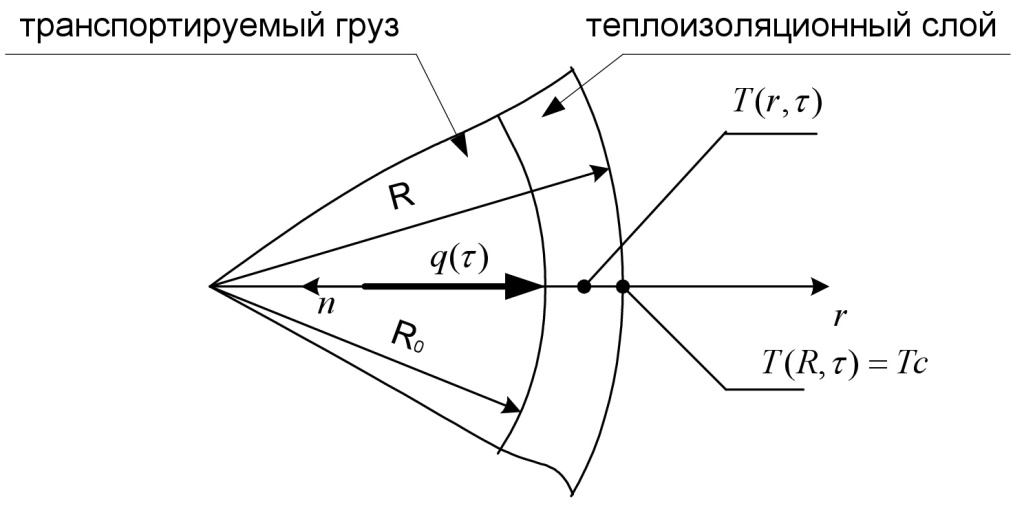

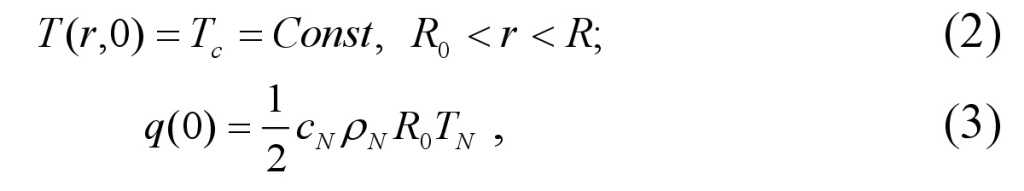

Влияние толщины теплоизоляционного покрытия котла вагона-цистерны на процесс остывания едкого натра исследовалось путем решения задачи нестационарной теплопроводности в осесимметричной постановке (рис. 2).

Процесс распространения тепла в теплоизоляционном слое, считая материал теплоизоляции изотропным с постоянными теплофизическими характеристиками, описывается дифференциальным параболическим уравнением теплопроводности в частных производных второго порядка (1) в полярной системе координат [3]:

где т – время, с;

Т – температура, оС;

r – расчетный радиус, м;

R0 – радиус котла цистерны, м;

R – радиус цистерны с учетом теплоизоляционного слоя, м;

– температуропроводность теплоизоляционного материала, м2/с;

– температуропроводность теплоизоляционного материала, м2/с;

λ – теплопроводность, Вт/мК;

c – теплоемкость, Дж/кгК;

ρ – плотность, кг/м3.

Рис. 2. К постановке задачи нестационарной теплопроводности

Рис. 2. К постановке задачи нестационарной теплопроводности

При постановке краевой задачи теплопроводности принимались условия однозначности (2–5).

Начальные условия: τ = 0

где Tc – температура окружающей среды, оС;

q(τ) – плотность теплового потока, Вт/м2;

cN – теплоемкость груза, Дж/кгК;

ρN – плотность груза, кг/м3;

TN – начальная температура груза, оС.

Граничные условия:

где n – вектор нормали к изотермической поверхности котла цистерны.

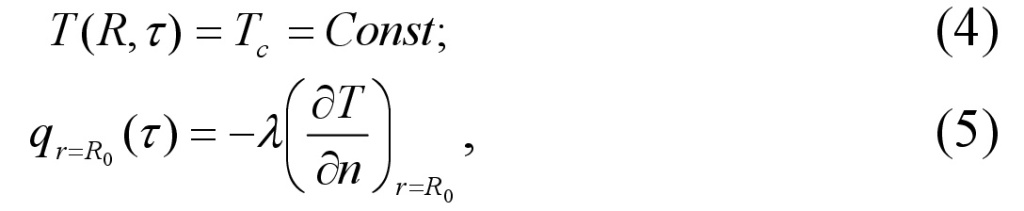

Решение задачи нестационарной теплопроводности при заданных значениях температуры окружающей среды Тс= -30оС, начальной температуры груза ТN= 60оС и радиуса котла R0= 1,2 м получено для различной толщины теплоизоляционного покрытия b=R-R0 (рис. 3). Принятые значения теплофизических характеристик материалов: ρ = 200 кг/м3, λ = 0,0372 Вт/мК, c = 670 Дж/кгК, cN = 1479 Дж/кгК, ρN = 1300 кг/м3.

Рис. 3. Зависимости T(r,τ) в теплоизоляционном слое при r=R0

Рис. 3. Зависимости T(r,τ) в теплоизоляционном слое при r=R0

По результатам расчета для теплоизоляции котла выбрано теплоизоляционное покрытие толщиной b=200 мм, обеспечивающее наилучшее сочетание скорости остывания груза и количества используемого материала, выполнение конструктивных ограничений.

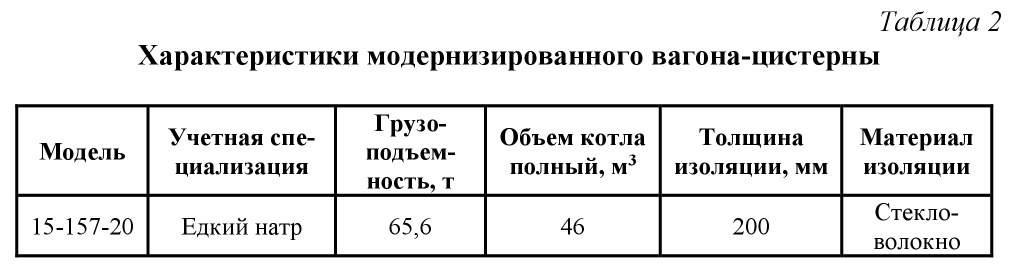

С целью подтверждения эффективности предложенных конструктивных мероприятий по снижению трудоемкости и сокращению времени выгрузки едкого натра на заключительном этапе выполнены работы, связанные с эксплуатационными испытаниями опытного образца вагона-цистерны. В соответствии с предложенными рекомендациями разработан проект переоборудования, включающий изоляцию котла стекловолокном, закрытым металлическим кожухом, представляющим собой цилиндрическую обечайку с днищами. Обечайка состоит из поперечных секций, стыки между которыми закрыты декоративными хомутами. Теплоизоляционное покрытие представляет собой стеклянное штапельное волокно ЦФД (стекломат). Оборудование вагона-цистерны модели 15-157-02 теплоизоляцией проводилось на Саяногорском ВРЗ, после чего ей был присвоен номер 15-157-20 (рис. 4, табл. 2).

Рис. 4. Вагон-цистерна модели 15-157-20, оборудованный теплоизоляцией

Рис. 4. Вагон-цистерна модели 15-157-20, оборудованный теплоизоляцией

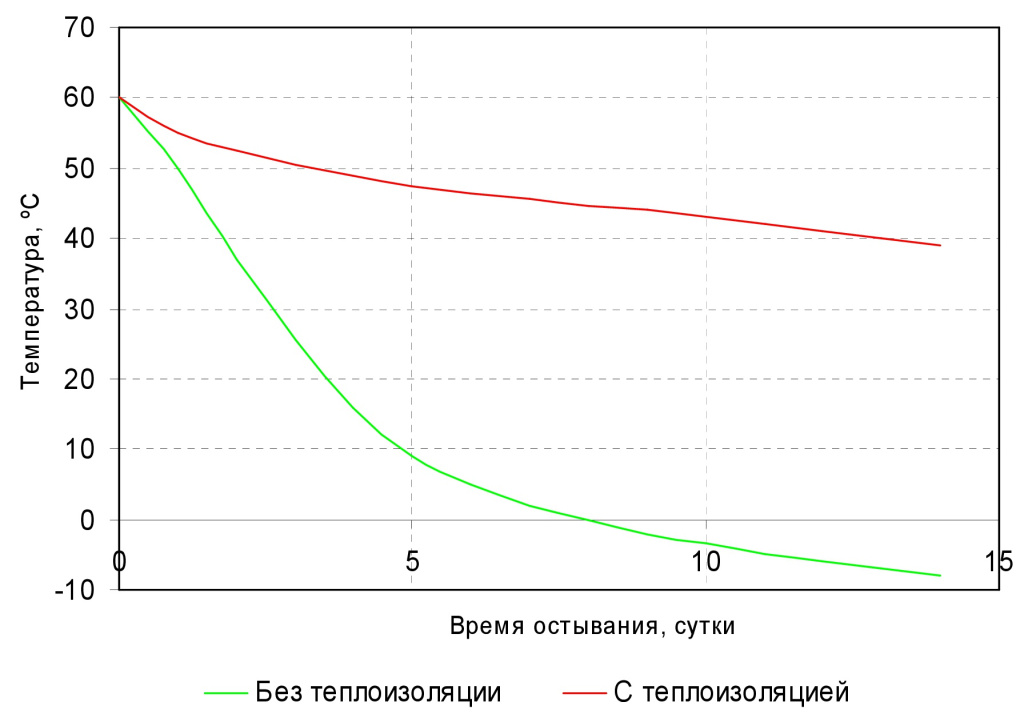

Для определения скорости остывания груза в реальных климатических условиях были проведены эксплуатационные испытания при перевозке едкого натра в вагоне-цистерне модели 15-157-20 по маршруту Саянск – Усть-Илимск. По результатам мониторинга было установлено, что при средней температуре воздуха минус 10°C в течение 9 дней транспортировки температура груза изменилась с 60°С до 44°С [4] в то время как в цистернах без изоляции за этот же период времени скорость остывания едкого натра намного значительнее (рис. 5).

Рис. 5. График изменения температуры груза в вагоне-цистерне при температуре окружающего воздуха минус 10ºС

Рис. 5. График изменения температуры груза в вагоне-цистерне при температуре окружающего воздуха минус 10ºС

Таким образом, использование вагонов, оборудованных теплоизоляцией котла, позволяет существенно снизить тепловые потери при транспортировке, а следовательно, исключить предварительный разогрев и снизить время выгрузки продукта, а значит и общее время транспортировки груза.

В результате выполненной работы создан новый специализированный вагон-цистерна модели 15-157-20 для перевозки едкого натра с теплоизоляционным покрытием, что позволяет производить немедленный слив продукта без предварительного его разогрева.

Результаты проведенных исследований могут быть положены в основу исходных требований, предъявляемых к конструкции новых специализированных вагонов-цистерн для перевозки вязких и застывающих грузов.

Список литературы

1. ГОСТ 2263-79. Натр едкий технический. Технические условия. – Взамен ГОСТ 2263-71 ; введ. 1981-01-01. – М. : Изд-во стандартов, 2001. – 19 с.

2. Грузовые вагоны железных дорог колеи 1520 мм : 002И-97 ПКБ ЦВ : альбом-справочник. – М., 1998. – 283 с.

3. Михеев М. А. Основы теплопередачи / М. А. Михеев, И. М. Михеева. – М. : Энергия, 1973. – 320 с.

4. Отчет по эксплуатационным испытаниям вагона-цистерны модели 15-157-20, оборудованного теплоизоляцией, для перевозки едкого натра / Инженерный центр вагоностроения. – СПб., 2008. – 4 с.