Формирование методики оценки нормативных показателей полувагонов на основании испытаний вагонов-аналогов

Статья из сборника

Формирование методики оценки нормативных показателей полувагонов на основании испытаний вагонов-аналогов

Рост объемов железнодорожных перевозок в России потребовал соответственно и наращивания производственных мощностей грузового вагоностроения. При этом заводами наряду с подвижным составом новых конструкций ставятся на производство и модели, уже находящиеся в эксплуатации.

Для подтверждения соответствия требованиям нормативных документов в процессе постановки на производство и сертификации все грузовые вагоны независимо от новизны конструкции проходят комплекс испытаний. Этот комплекс, как правило, включает в себя статические и ходовые испытания, наиболее трудоемкими и дорогостоящими из которых являются ходовые динамические и тормозные.

В настоящее время уже накоплен достаточно большой объем данных по результатам ходовых испытаний вагонов с осевой нагрузкой до 23,5 тс на тележках модели 18-100. В связи с этим для ускорения процесса постановки на производство и сертификации данного вида подвижного состава становится возможной и все более востребованной замена ходовых испытаний экспертной оценкой, основанной на результатах испытаний вагонов аналогичной конструкции.

Следует отметить, что за последние несколько лет на вагоностроительных заводах России и Украины выпущено более 10 моделей полувагонов с осевой нагрузкой 23,5 тс, имеющих сходные параметры.

Вместе с тем и возросший спрос на полувагоны как наиболее массовый тип грузового вагона также привел к тому, что при постановке на производство и проведении процедуры сертификации обоснованным является использование результатов натурных испытаний вагонов-аналогов.

Для определения возможности замены ходовых испытаний экспертной оценкой в Инженерном центре проводится комплекс работ по созданию и апробации методик оценки нормативных показателей вагонов на основании испытаний вагонов-аналогов, включающий в себя сравнительный анализ параметров полувагонов и анализ влияния параметров вагона на динамические показатели и длину тормозного пути, в результате которого сформирован общий порядок проведения оценки показателей и разработаны методики их оценки.

На первом этапе работ осуществляется выбор и обоснование вагона-аналога методом сравнительного анализа параметров и характеристик. С целью определения критериев для выбора вагона-аналога был проведен анализ расчетных зависимостей динамических показателей и длины тормозного пути вагонов.

В результате анализа выявлено, что на динамические показатели влияют параметры ходовых частей, масса брутто, масса тары, база, длина по осям сцепления, высота центра тяжести, площадь боковой проекции, жесткость кузова в вертикальной и горизонтальной плоскостях. Наиболее существенное влияние на все динамические показатели оказывают параметры ходовых частей и момент высоты центра тяжести вагона Мцт, равный:

Мцт = hцт * m,

где m – масса вагона;

hцт – центр тяжести вагона.

Поэтому при выборе вагона-аналога для оценки динамических показателей основным критерием для сравнения является масса и высота центра тяжести.

Также при анализе было выявлено, что основными параметрами и характеристиками вагона, оказывающими влияние на длину действительного тормозного пути, являются вес вагона, количество осей, тип тормозных колодок и действительная сила нажатия тормозных колодок на колесо, а также тип рычажной передачи и тормозного оборудования.

Полученные результаты позволили сформировать критерии для выбора вагона-аналога. Для оценки динамических показателей такими критериями являются: аналогичность конструкций ходовых частей, идентичность массы и базы и высоты центра тяжести. Различие между этими параметрами для получения достоверной оценки не должно превышать 10%. Для оценки длины тормозного пути критериями являются: одинаковое количество осей, одинаковый тип колодок, одинаковый тип тормозного оборудования, одинаковое расположение колодок относительно колес, близость по массе.

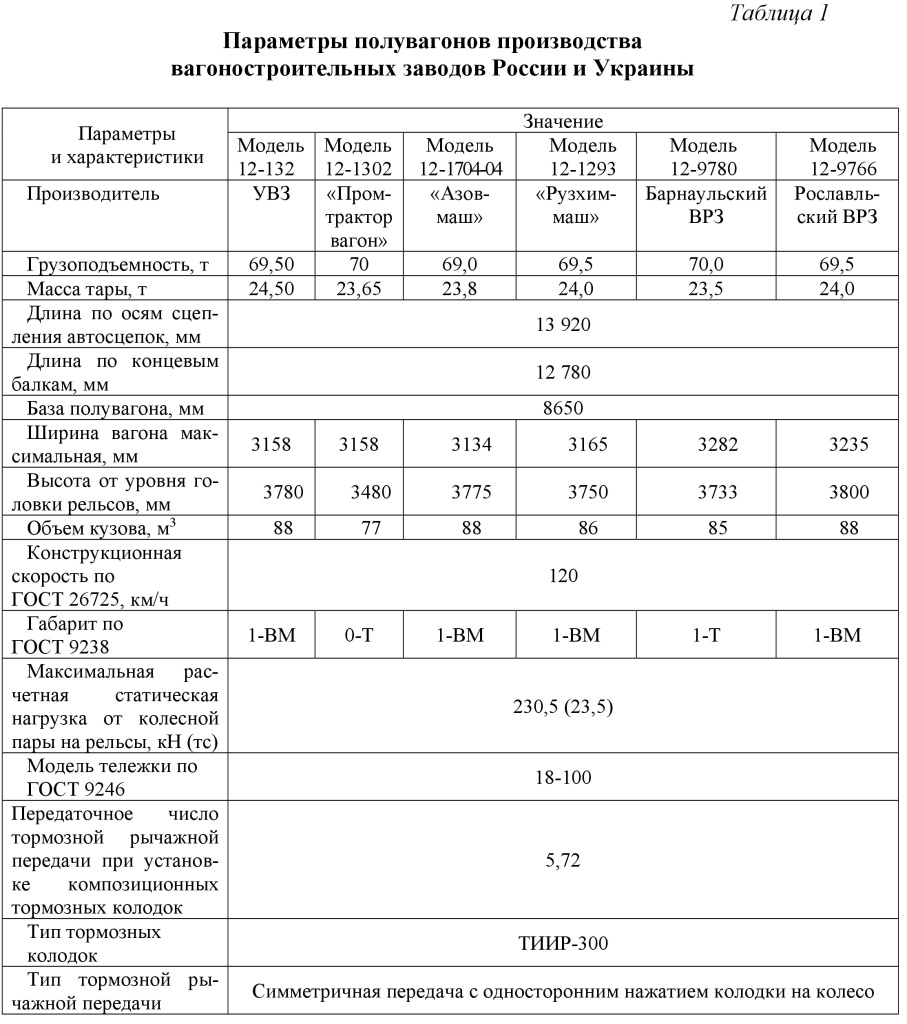

Проведенный сравнительный анализ полувагонов (табл. 1) показал, что их параметры практически идентичны. Основное различие заключается в объеме кузова и его размерах, которые оказывают влияние на высоту центра тяжести полувагонов и отличаются на 5–8%, а также в конструктивном исполнении торцевых стен и обшивки, при этом масса тары и грузоподъемность различаются не более чем на 5%.

Результаты сравнения полувагонов по выявленным критериям позволили обосновать возможность распространения результатов ходовых испытаний на вагоны аналогичной конструкции и заключить, что все представленные полувагоны подобны по своим динамическим показателям, длине тормозного пути и результаты ходовых испытаний любого из них можно распространить на остальные, но для этого необходима разработка алгоритма, позволяющего обосновать последовательность действий при проведении оценки.

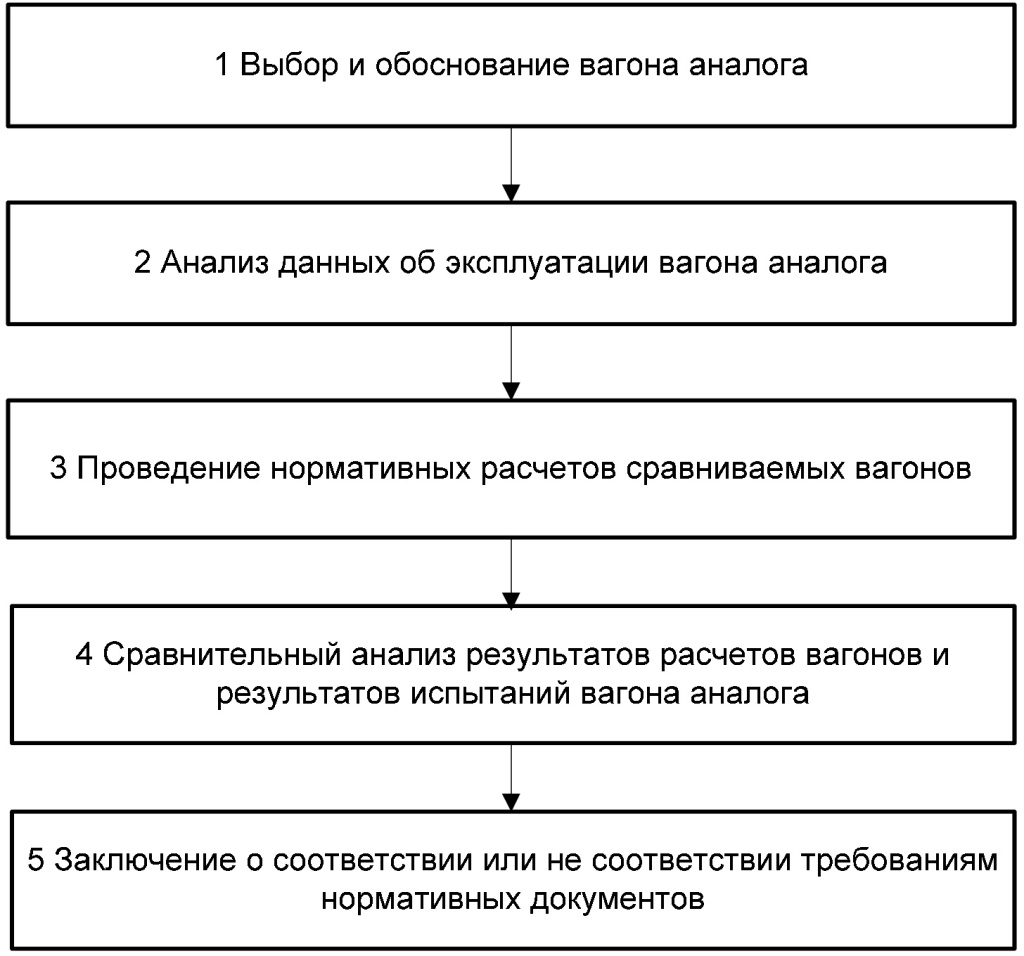

Для реализации разработанной методики на втором этапе был сформирован общий порядок проведения оценки показателей вагона (рис. 1).

Рис. 1. Общий порядок проведения оценки показателей вагона на основании испытаний вагонов-аналогов

Рис. 1. Общий порядок проведения оценки показателей вагона на основании испытаний вагонов-аналогов

Согласно предложенному порядку оценка соответствия показателей вагона осуществляется в несколько этапов. На первом этапе производится выбор вагона-аналога, проходившего ранее ходовые испытания. Для обоснования выбора выполняется сравнительный анализ его параметров и параметров объекта оценки по сформулированным для каждого показателя критериям. На следующем этапе анализируются данные по эксплуатации вагона-аналога с целью выявления отказов, связанных с оцениваемыми показателями. На третьем этапе проводятся нормативные расчеты сравниваемых вагонов с целью теоретического определения значений оцениваемых показателей. На четвертом этапе, на основании прикладных методик оценки, осуществляется сравнительный анализ результатов испытаний и расчетов вагона-аналога и результатов расчетов оцениваемого вагона. На пятом этапе производится сравнение полученных в результате оценки показателей с нормативными требованиями и дается заключение о их соответствии или несоответствии. Однако для окончательного формирования методики оценки показателей качества хода в настоящее время еще не накоплено достаточного количества данных с результатами ходовых испытаний.

Для тормозной системы имеется более полная информация по результатам экспериментальных исследований, которая была использована при разработке методики оценки ее эффективности. В основу данной методики положен расчет длины тормозного пути вагона, приведенный в тяговых расчетах, а также учет технологии изготовления вагона.

По результатам ходовых тормозных испытаний определяется расчетный коэффициент сил нажатия тормозных колодок, длина тормозного пути и средняя мощность, приходящаяся на одну колодку при экстренном торможении. При этом в процессе испытаний регистрируется только длина действительного тормозного пути одиночного вагона при различных скоростях движения, а все остальные параметры находятся расчетным методом, исходя из полученных экспериментальных данных.

Помимо прямых измерений, действительный тормозной путь можно определить и расчетным методом. Расчетный метод основывается на эмпирических зависимостях и дает достаточно точную оценку длины тормозного пути, но не учитывает качество изготовления тормозной системы конкретного вагона.

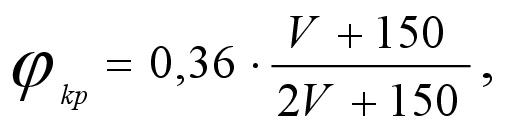

Согласно расчету тормозной путь вагона в составе поезда при экстренном торможении на площадке определяется по формуле:

где Sп – подготовительный путь, м;

SД – действительный тормозной путь, м;

V0 – максимально допустимая скорость движения вагона в эксплуатации, км/ч;

tп – время подготовки тормозов к действию, с;

К – число интервалов скоростей;

Vн, Vн+1 – начальная и конечная скорость в принятом интервале скоростей, км/ч;

ϖо – основное удельное сопротивление движению при средней скорости, кгс/тс;

bТ – удельная тормозная сила, кгс/тс.

Для учета технологии изготовления при выполнении оценки на этапе нормативных расчетов сравниваемых вагонов дополнительно проводится расчет показателей вагонов по результатам стационарных тормозных испытаний. В качестве исходных данных в данный расчет входят действительные тормозные силы, полученные на стационарных тормозных испытаниях, характеризующие технологию изготовления тормозной системы вагона.

При этом остальные параметры – основное удельное сопротивление движению при средней скорости и расчетный коэффициент трения колодок – принимаются в соответствии с расчетными эмпирическими зависимостями.

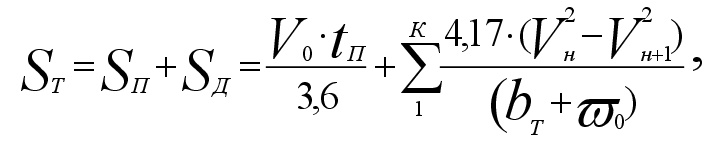

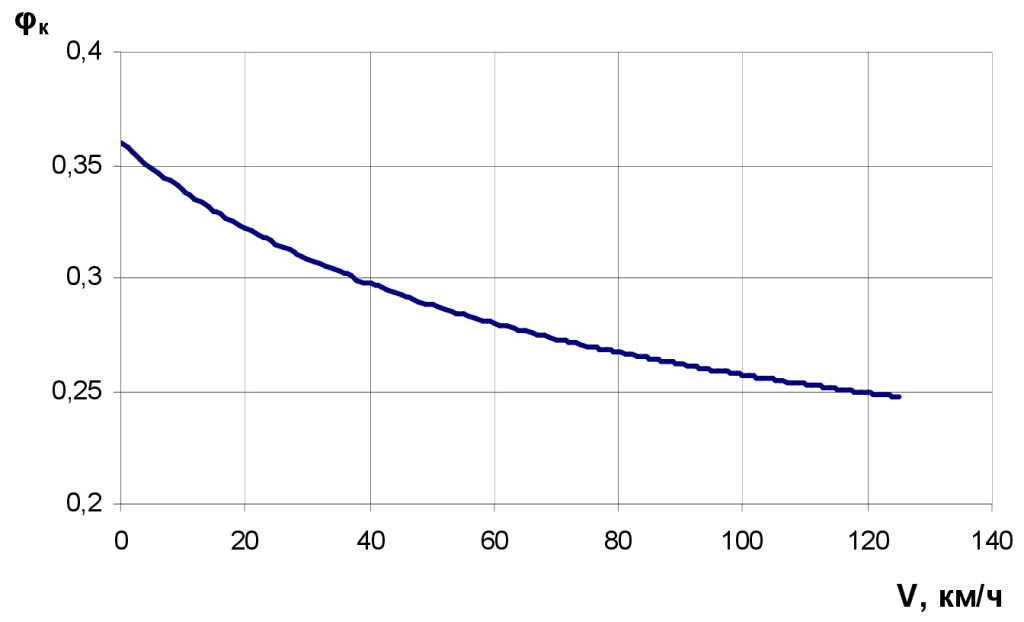

Для обоснования использования расчетных зависимостей при проведении оценки был сделан сравнительный анализ зависимости коэффициента трения тормозных колодок, используемого в расчете (рис. 2), от скорости и зависимостей коэффициентов трения, полученных в результате стендовых испытаний.

Расчетный коэффициент трения в соответствии с расчетом определяется по формуле:

,

,

где V – скорость начала торможения, км/ч.

Рис. 2. Зависимость расчетного коэффициента трения от скорости для композиционных тормозных колодок

Рис. 2. Зависимость расчетного коэффициента трения от скорости для композиционных тормозных колодок

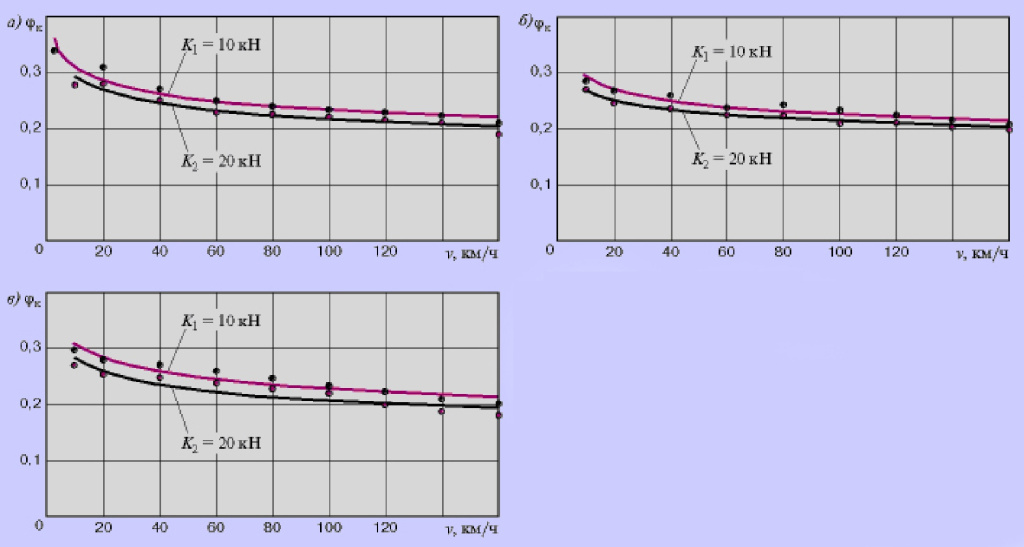

Для сравнения зависимостей коэффициентов трения композиционных колодок от скорости были использованы результаты стендовых сертификационных испытаний во ВНИИЖТе колодок из материала ТИИР-300 с сетчато-проволочными или металлическими из стальной полосы толщиной 4 мм каркасами двух конструктивных форм, а также колодок из материалов ТИИР-308 и 2110, не содержащих асбеста, с проволочно-сетчатыми каркасами, применяемых в настоящее время на всех грузовых вагонах Российских железных дорог (рис. 3) [3].

Рис. 3. Зависимости коэффициентов трения от скорости для композиционных тормозных колодок из сертифицированных материалов: а — ТИИР-300, дет. М659.000; б — 2110; в — ТИИР-308, при нажатии на колодку К1=10 кН и К2=20 кН

Рис. 3. Зависимости коэффициентов трения от скорости для композиционных тормозных колодок из сертифицированных материалов: а — ТИИР-300, дет. М659.000; б — 2110; в — ТИИР-308, при нажатии на колодку К1=10 кН и К2=20 кН

В результате сравнительного анализа было выявлено, что принимаемая в расчете зависимость коррелируется с результатами испытаний, но коэффициенты трения, полученные по результатам испытаний, на 15–20% ниже. При этом наибольшее сходство имеется с колодками из материала ТИИР-300, который наиболее распространен. В связи с этим при оценке тормозного пути для учета данного расхождения введен поправочный коэффициент.

На основании расчетно-экспериментальной оценки длины тормозного пути как для вагона-аналога, так и для исследуемого вагона определяются следующие характеристики: расчетный коэффициент нажатия при минимальном давлении в тормозном цилиндре и при давлении, зафиксированном на испытаниях; тормозной путь при минимальном давлении в тормозном цилиндре и давлении, зафиксированном на испытаниях.

Таким образом, на этапе сравнительного анализа в соответствии с порядком проведения оценки (см. рис. 1), помимо значений показателей, полученных по результатам расчета и ходовых испытаний, сравниваются значения показателей, полученные в результате расчетно-экспериментальной оценки на основании стационарных тормозных испытаний.

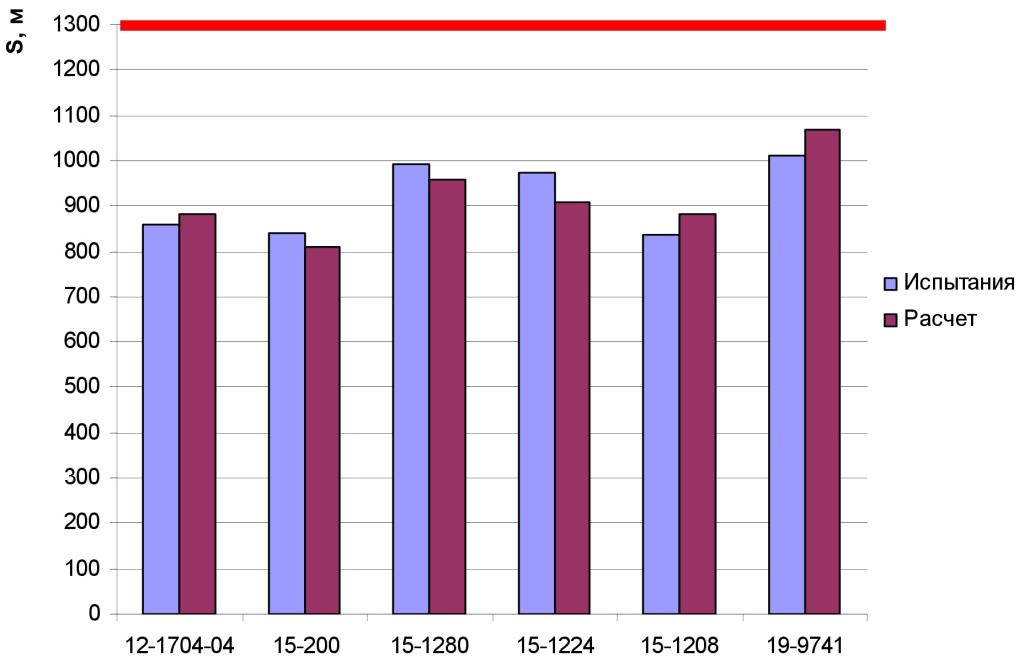

Для апробации разработанной методики выполнен сравнительный анализ результатов, полученных при натурных испытаниях вагонов и при расчетной оценке, предложенной в методике (рис. 4). Сравнение проводилось для нескольких типов вагонов, выпускаемых отечественными производителями, проходившими ходовые тормозные испытания.

Рис 4. Длина тормозного пути вагонов, полученная по результатам ходовых испытаний и расчетно-экспериментальной оценки

Рис 4. Длина тормозного пути вагонов, полученная по результатам ходовых испытаний и расчетно-экспериментальной оценки

Расхождение полученных результатов не превышает 7%. Это подтверждает возможность использования данной методики для оценки тормозного пути вагонов по результатам испытаний вагона-аналога.

Комплекс работ, проведенных Инженерным центром, позволил обосновать возможность замены ходовых испытаний экспертной оценкой, выполненной на основании результатов испытаний вагона-аналога, и сформировать методику проведения экспертной оценки.

Разработанная методика дает возможность оценивать соответствие вагонов нормативным показателям без проведения ходовых испытаний. Дальнейшее направление работ предполагает разработку других аналогичных методик.

Список литературы

1. Нормы для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных). – М. : ГосНИИВ-ВНИИЖТ, 1996. – 317 с.

2. Иноземцев В. Г. Автоматические тормоза / В. Г. Иноземцев, В. М. Казаринов, В. Ф. Ясенцев. – М. : Транспорт, 1981. – 464 с.

3. Вуколов Л. А. Сравнительные характеристики тормозных колодок различных поставщиков // Вестник ВНИИЖТ. – М., 2005. – № 2.