Формирование исходных требований к специализированным вагонам-цистернам для перевозки карбамидоформальдегидного концентрата

Статья из сборника

Формирование исходных требований к специализированным вагонам-цистернам для перевозки карбамидоформальдегидного концентрата

При производстве карбамидоформальдегидных смол, широко используемых в качестве основы клеев для древесных материалов, все большее применение получает карбамидоформальдегидный концентрат (КФК). Причем в последние два года отмечен все возрастающий рост его потребления. Практически все предприятия деревообрабатывающей и мебельной промышленности Российской Федерации и ближнего зарубежья вместо формалина теперь используют карбамидоформальдегидный концентрат, что позволило реализовать безотходную технологию производства экологически чистых смол, имеющую ряд существенных преимуществ:

– исключение из технологического процесса стадии концентрирования продукта, снижение производственных затрат;

– решение проблемы утилизации формальдегидосодержащих сточных вод, метанола и формальдегидосодержащих газовых выбросов;

– снижение затрат на транспортировку до 40% (для производства одинакового количества карбамидоформальдегидных смол требуется концентрата в 1,6–2,2 раза меньше, чем формалина);

– уменьшение потребности в карбамиде на 25%;

– возможность синтеза малотоксичных смол повышенной водостойкости;

– обеспечение высокого качества получаемых карбамидоформальдегидных смол с содержанием метанола до 0,2%.

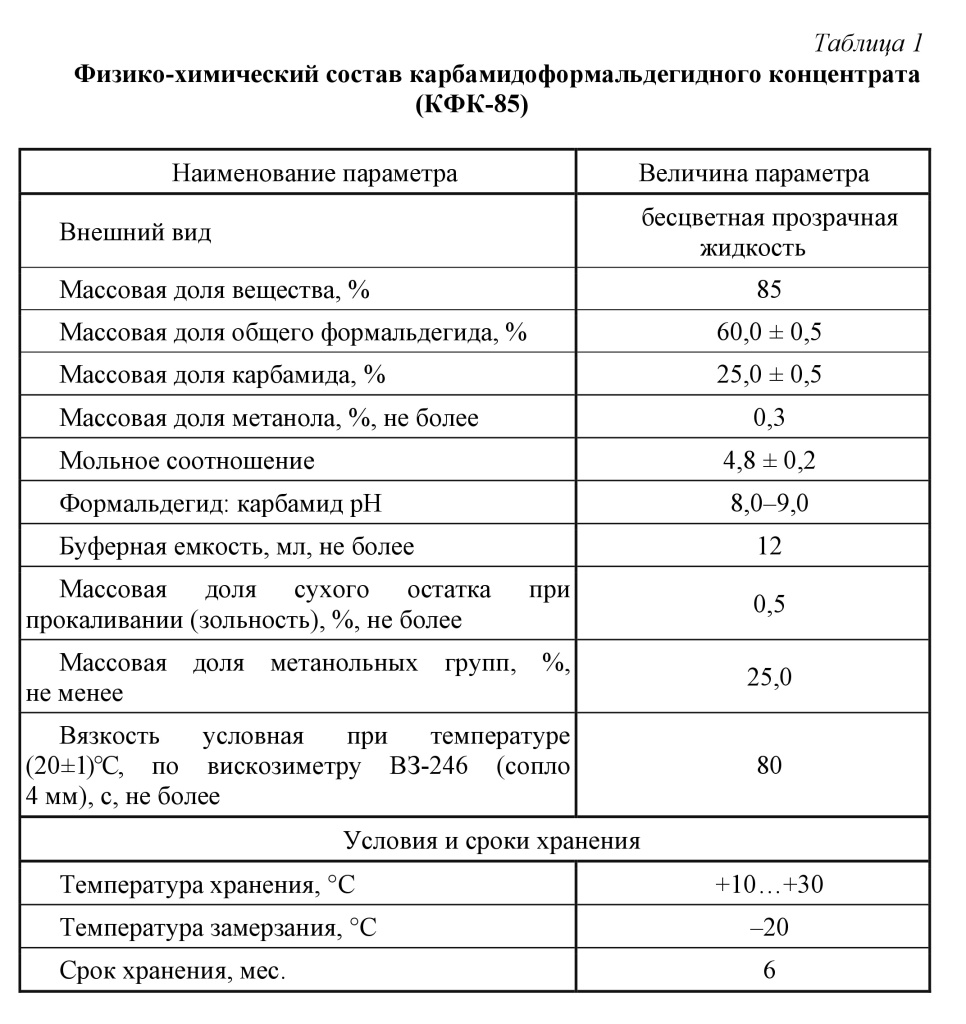

Основной объем перевозок карбамидоформальдегидного концентрата в России приходится на железнодорожный транспорт. Условия транспортировки серьезно осложняет характерная для России продолжительность холодного времени года, а также недопустимость перегрева концентрата летом. Существующий подвижной состав не учитывает специфики физико-химических свойств данного продукта (табл. 1), в связи с чем нуждается в переоборудовании.

Карбамидоформальдегидный концентрат представляет собой бесцветную жидкость с резким запахом, которая кристаллизуется при температуре 0°С и полностью затвердевает при минус 20°С.

При относительной стабильности характеристик концентрат имеет узкий диапазон температур хранения, что является его отличительной особенностью. Повышение температуры выше плюс 30°С крайне нежелательно, так как это может привести к снижению качества и порче продукта.

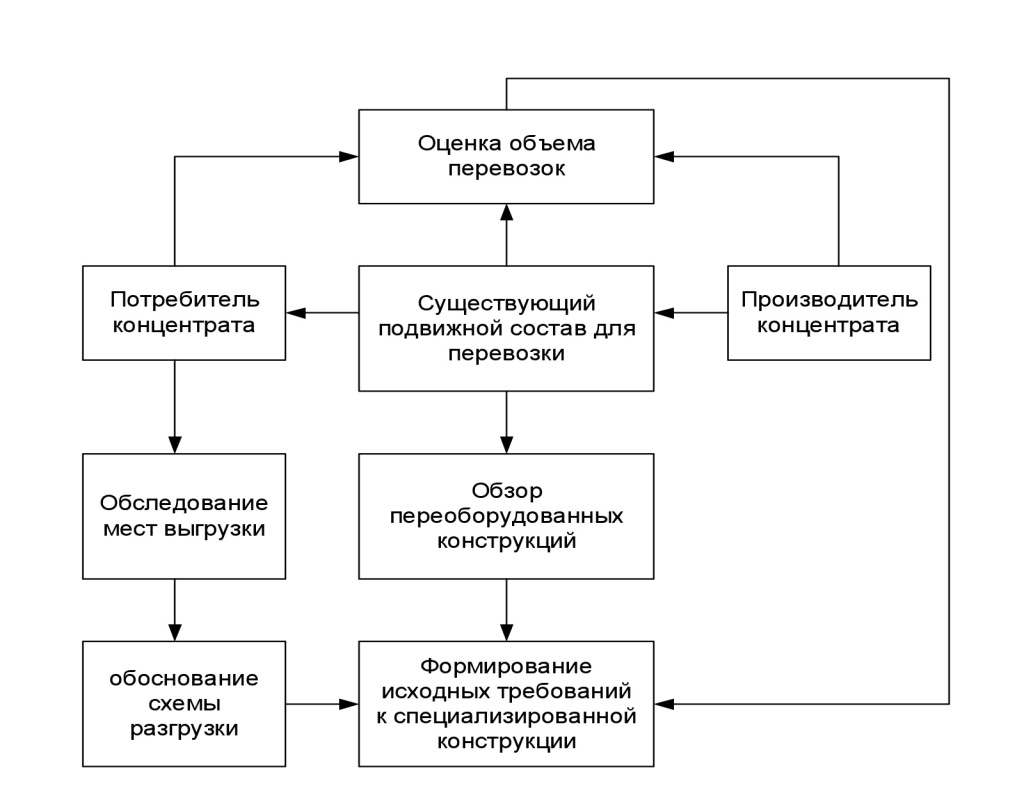

Таким образом, при постоянно возрастающем темпе потребления и, следовательно, увеличении объема перевозок карбамидоформальдегидного концентрата вопрос совершенствования существующего железнодорожного подвижного состава является в настоящее время весьма актуальным. Решение этой задачи требует проведения комплекса работ (рис. 1) в целях формирования исходных требований к специализированной конструкции подвижного состава.

Рис. 1. Структура работ к решению проблемы перевозки карбамидоформальдегидного концентрата железнодорожным транспортом

Рис. 1. Структура работ к решению проблемы перевозки карбамидоформальдегидного концентрата железнодорожным транспортом

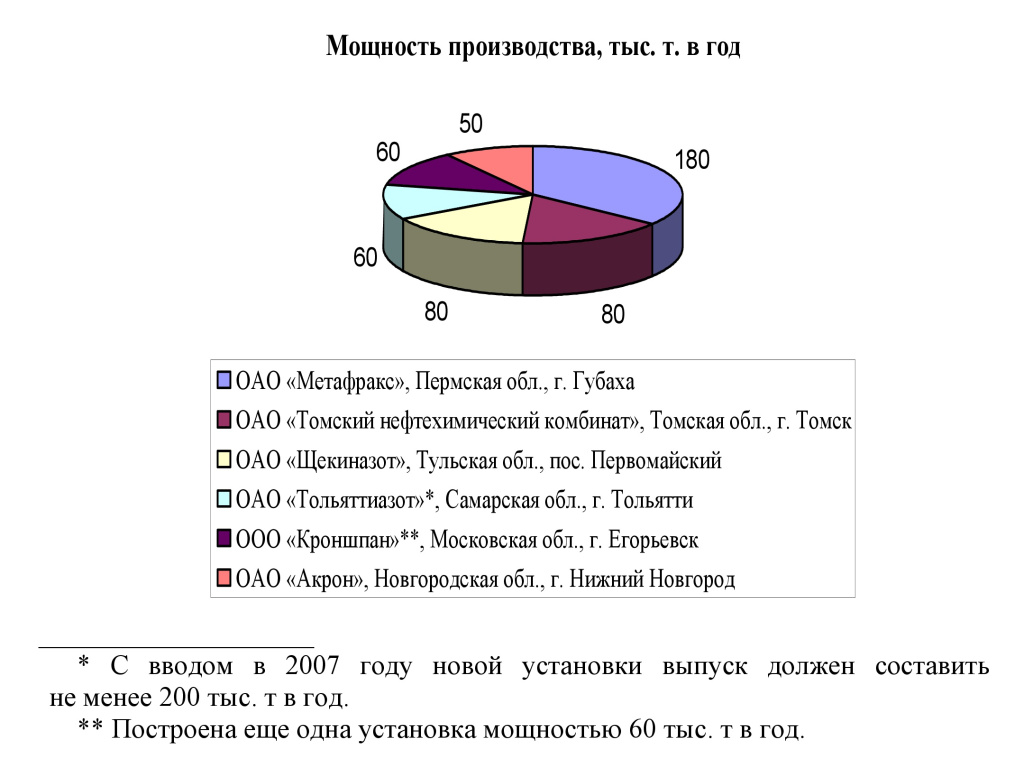

Сегодня в России широко освоен выпуск различных марок карбамидоформальдегидного концентрата: КФК-70, КФК-80, КФК-85, ККФ-1, ККФ-2 и др., причем основное производство сосредоточено преимущественно на базе шести предприятий (рис. 2).

Проведенный анализ показал, что за 2008 год выпуск различных марок карбамидоформальдегидного концентрата может превысить 600 тыс., что приведет к существенному увеличению объема перевозок.

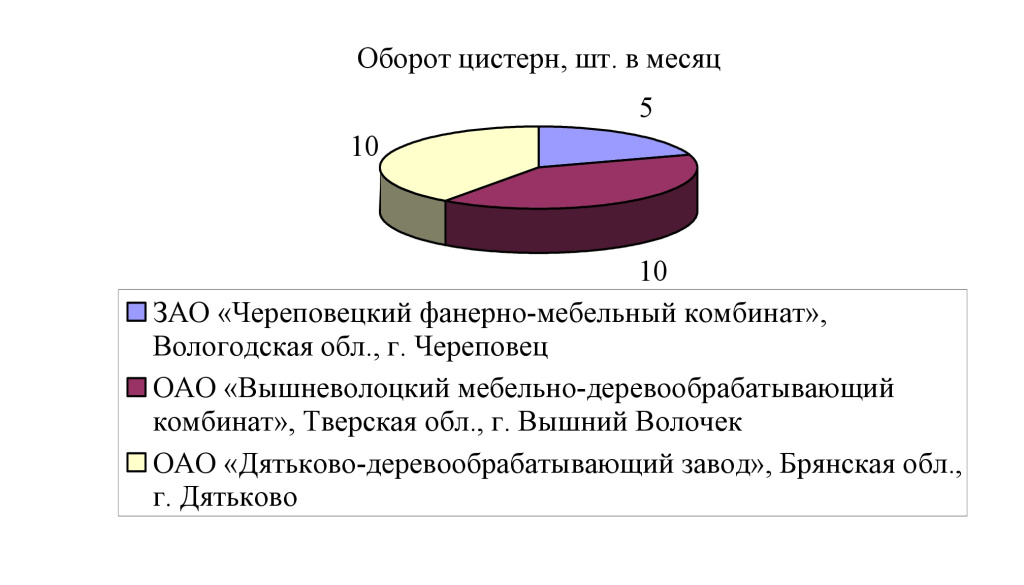

В структуре потребления карбамидоформальдегидного концентрата лидирующие позиции занимают российские деревообрабатывающие заводы (рис. 3).

Экспортные поставки продукта осуществляются преимущественно на белорусское предприятие – ОАО «Ивацевичдрев» (объем поставок – 9 вагонов в месяц, или 7200 т в год), что позволяет избежать переизбытка концентрата на внутреннем рынке, но основной, тем не менее, по-прежнему остается транспортная проблема.

Следовательно, при постоянно возрастающем темпе потребления карбамидоформальдегидного концентрата необходимо увеличивать пропускную способность предприятий-потребителей по количеству принимаемых в месяц вагонов с ускорением их выгрузки.

Рис. 2. Производство карбамидоформальдегидного концентрата в России [1]

Рис. 2. Производство карбамидоформальдегидного концентрата в России [1]

Рис. 3. Характеристика потребления карбамидоформальдегидного концентрата деревообрабатывающими заводами России

Рис. 3. Характеристика потребления карбамидоформальдегидного концентрата деревообрабатывающими заводами России

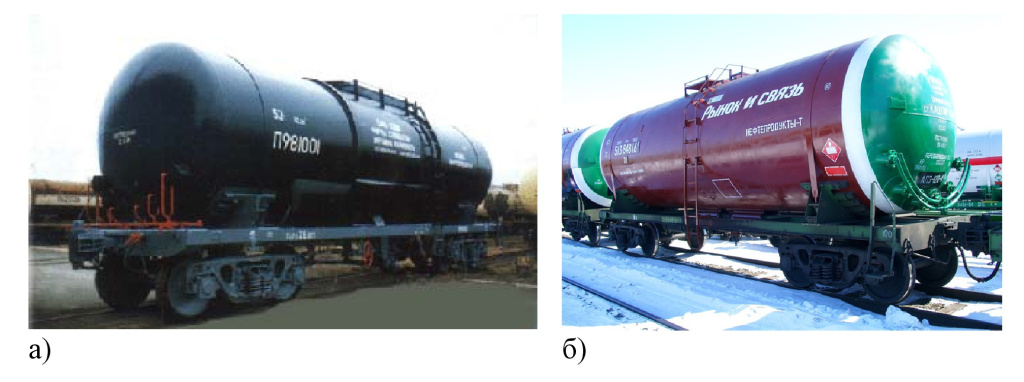

В ходе исследования, проведенного специалистами Инженерного центра, было выявлено, что доставка концентрата потребителям осуществляется в собственных вагонах-цистернах грузоотправителя моделей 15-1487-02 (рис. 4) и 15-1232-02 (рис. 5), переоборудованных под его перевозку. Специализированных цистерн, предназначенных для транспортировки концентрата, в настоящее время не существует.

Рис. 4. Вагон-цистерна модели 15-1487-02 производства ОАО «Азовмаш» (г. Мариуполь, Украина) на терминале выгрузки

Рис. 4. Вагон-цистерна модели 15-1487-02 производства ОАО «Азовмаш» (г. Мариуполь, Украина) на терминале выгрузки

Рис. 5. Вагон-цистерна модели 15-1232-02 производства ОАО «Рузхиммаш» (г. Рузаевка, Республика Мордовия)

Рис. 5. Вагон-цистерна модели 15-1232-02 производства ОАО «Рузхиммаш» (г. Рузаевка, Республика Мордовия)

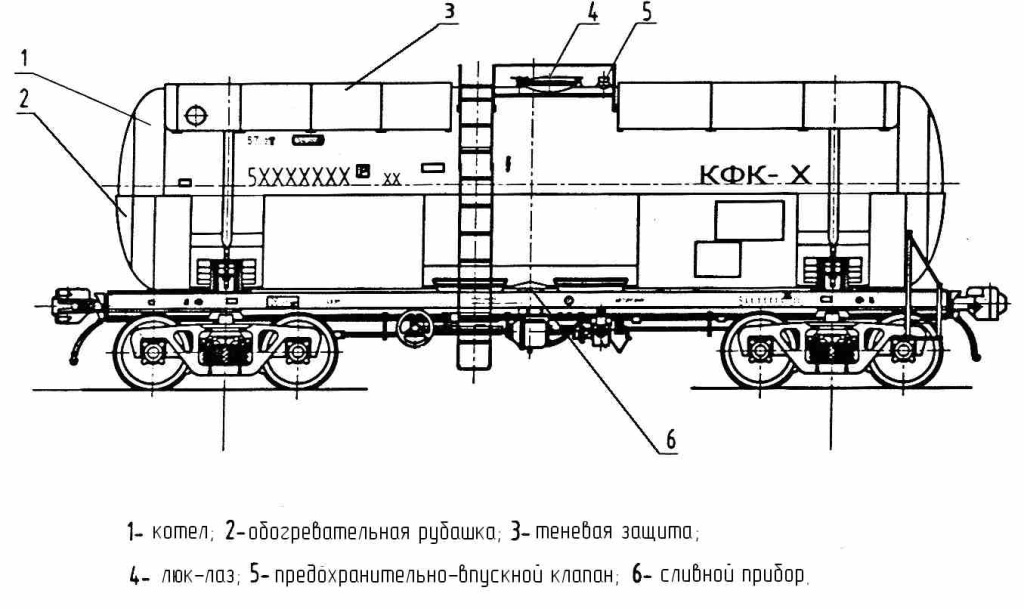

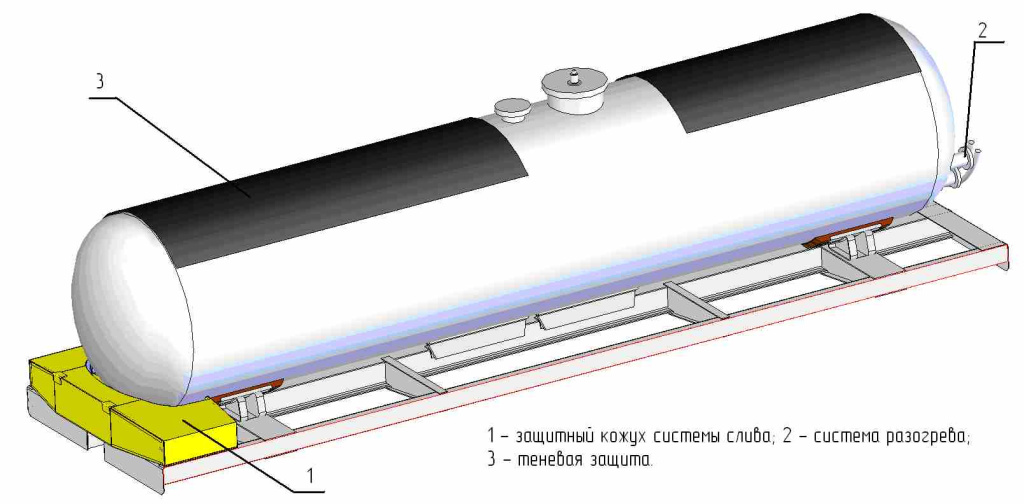

Вагоны-цистерны, переоборудованные под перевозку концентрата (рис. 6), оснащены котлом 1 из нержавеющей стали, снабженным индивидуальной системой разогрева 2 «обогревательная рубашка» и теневой защитой 3. Выгрузка концентрата производится через нижний сливной прибор 6. Несмотря на наличие индивидуальных систем разогрева и защиты от перегрева, вагон-цистерна не отвечает специфике физико-химических свойств концентрата, что вызвано несовершенством установленных систем, являющихся универсальными, которые широко распространены на железнодорожных цистернах.

Рис. 6. Общий вид вагона-цистерны, переоборудованного под перевозку карбамидоформальдегидного концентрата [2, 3]

Рис. 6. Общий вид вагона-цистерны, переоборудованного под перевозку карбамидоформальдегидного концентрата [2, 3]

Принципиальная схема разгрузки, реализующая нижний слив с последующей подачей концентрата в емкости для хранения, на всех предприятиях одинакова.

Возможность выгрузки концентрата через люк-лаз (верхний слив) на большинстве предприятий отсутствует, так как для этого требуется переоборудование эстакад (см. рис. 4).

Для слива концентрата в холодное время года предварительно осуществляется его разогрев через обогревательную рубашку вагона-цистерны.

Длительность выгрузки концентрата составляет около 1,5–2,5 часов летом и примерно 7 часов зимой, включая 2 часа разогрева.

По результатам обследования эстакад на российских деревообрабатывающих предприятиях среди основных недостатков используемых вагонов-цистерн отмечены низкая коррозионная стойкость обогревательной рубашки, неравномерный прогрев концентрата, отказы сливного прибора в зимнее время, а также случаи перегрева концентрата в летнее время.

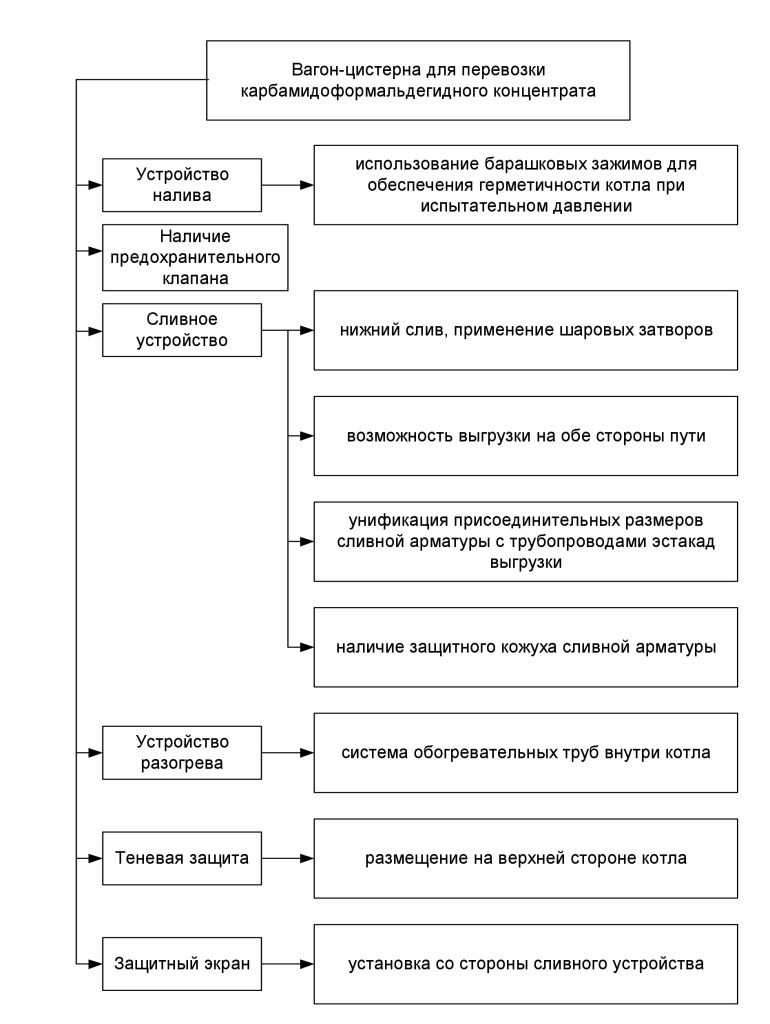

Для устранения отмеченных недостатков и решения проблем транспортировки карбамидоформальдегидного концентрата Инженерным центром был проведен комплекс работ с формированием исходных требований к специализированной конструкции вагона-цистерны (рис. 7).

Рис. 7. Требования к специализированной конструкции вагона-цистерны для перевозки карбамидоформальдегидного концентрата

Рис. 7. Требования к специализированной конструкции вагона-цистерны для перевозки карбамидоформальдегидного концентрата

Выполненный комплекс работ направлен на ускорение выгрузки концентрата для обеспечения соответствия скоростей протекания процессов разогрева и слива, поэтому основной акцент ставился на реализацию требований, являющихся определяющими, к устройствам разогрева и слива.

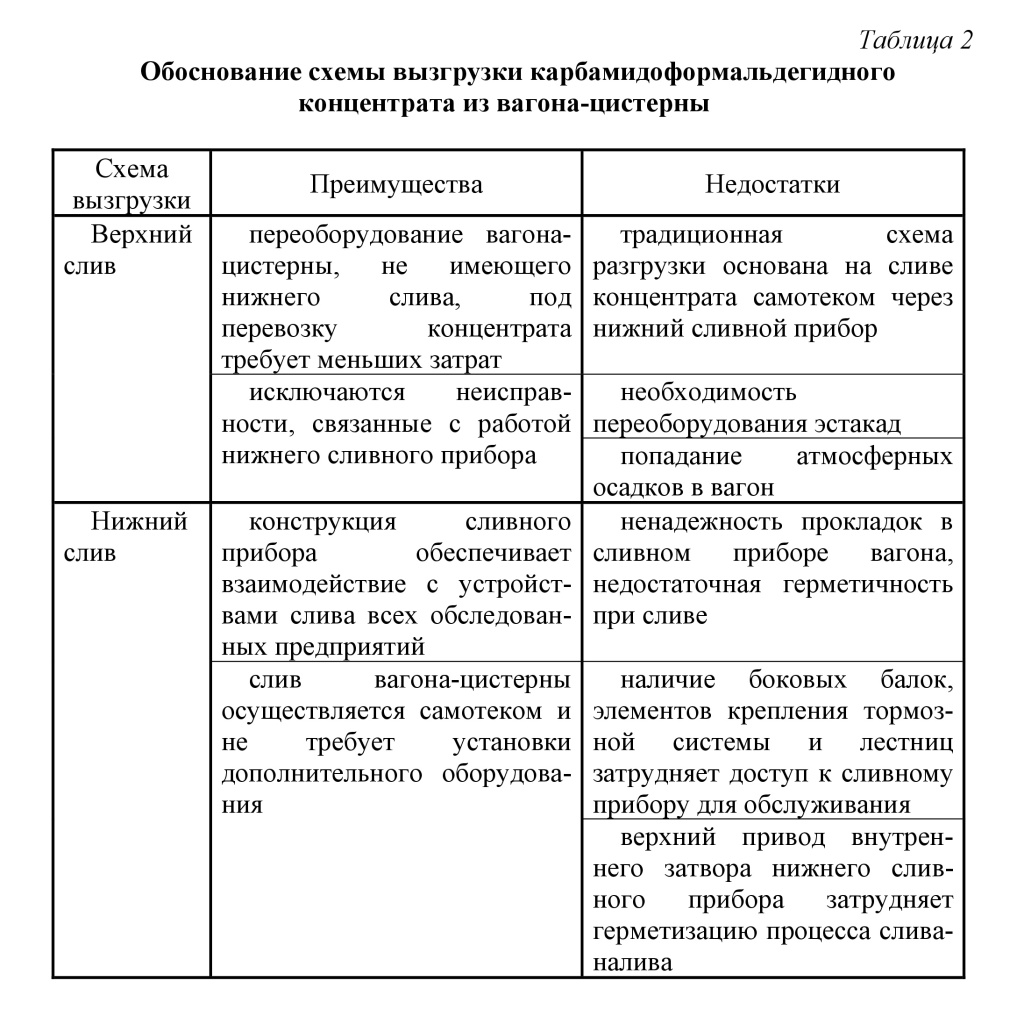

Рассматривая возможные схемы разгрузки карбамидоформальдегидного концентрата с обоснованием их применения (табл. 2), наиболее оптимальным вариантом исполнения сливного устройства вагона-цистерны принято оборудование вагона системой нижнего слива с обеспечением возможности разгрузки на обе стороны пути. Система слива – трехзатворная с применением трубопроводной арматуры с шаровыми затворами (рис. 8а).

Рис. 8. Конструкции систем слива (а) и разогрева (б) специализированного вагона-цистерны для перевозки карбамидоформальдегидного концентрата

Рис. 8. Конструкции систем слива (а) и разогрева (б) специализированного вагона-цистерны для перевозки карбамидоформальдегидного концентрата

При выборе устройства разогрева по результатам проведенных исследований процессов теплообмена по специально разработанной методике [4] использован вариант системы в виде шести обогревательных труб, расположенных внутри котла вагона-цистерны (рис. 8б). Ее аналогами являются системы, установленные на вагонах-цистернах для перевозки вязких нефтепродуктов, выпускаемых заводами, которые также изготавливают переоборудованные вагоны-цистерны для перевозки концентрата (рис. 9 а, б).

Рис. 9. Вагоны-цистерны для перевозки вязких нефтепродуктов: а) модель 15-1566, ОАО «Азовмаш»; б) модель 15-1210-02, ОАО «Рузхиммаш»

Рис. 9. Вагоны-цистерны для перевозки вязких нефтепродуктов: а) модель 15-1566, ОАО «Азовмаш»; б) модель 15-1210-02, ОАО «Рузхиммаш»

Таким образом, специализированная конструкция вагона-цистерны, предназначенного для перевозки карбамидоформальдегидного концентрата (рис. 10), должна включать в себя трехзатворную систему нижнего слива с нижним приводом всех запорных устройств (шаровых кранов), размещенную в защитном кожухе 1, и систему разогрева 2 в виде обогревательных труб, расположенных внутри котла. Терминалы выгрузки должны предусматривать присоединение сливных трубопроводов с обеих сторон пути с унификацией присоединительных размеров сливной арматуры вагона-цистерны с присоединительными размерами сливных трубопроводов эстакад. Теневая защита 3 котла вагона-цистерны является типовой и не отличается от ранее применяемой на переоборудованных для этих целей вагонах.

Сформулированные требования к специализированной конструкции вагона-цистерны использованы в разработке исходных требований на капитальный ремонт с переоборудованием вагона-цистерны модели 15-1406 для перевозки карбамидоформальдегидного концентрата. Проект выполнен Инженерным центром вагоностроения по заказу предприятия по производству концентрата ОАО «Акрон».

Рис. 10. Конструкция специализированного вагона-цистерны для перевозки карбамидоформальдегидного концентрата

Рис. 10. Конструкция специализированного вагона-цистерны для перевозки карбамидоформальдегидного концентрата

Проведенное исследование и реализованные требования к специализированной конструкции вагона-цистерны ускорили и упростили процесс выгрузки концентрата, совершенствуя подвижной состав и решая таким образом проблему транспортировки данного вида груза железнодорожным транспортом.

В перспективе создание специализированного подвижного состава на основании сформулированных требований позволит осуществлять транспортировку карбамидоформальдегидного концентрата без изменения физико-химических свойств, а также обеспечить его оперативную выгрузку в соответствии с процессами разогрева и слива данного продукта.

Список литературы

1. Афанасьев С. В. Производство и потребление КФК в России / С. В. Афанасьев, Л. В. Лисовская, А. А. Триполицын // Дерево.RU. – М., 2006. – № 6. – С. 102–103.

2. Лукин В. В. Вагоны. Общий курс : учеб. для вузов ж.-д. трансп. / В. В. Лукин, П. С. Анисимов, Ю. П. Федосеев ; ред. В. В. Лукин. – М. : Маршрут, 2004. – 423 с.

3. Филиппов В. Н. Специализированные цистерны для перевозки опасных грузов : справ. пособие. – М. : Изд-во. стандартов, 1993. – 215 с.

4. Galov V. V. The Heat exchange under warming up of viscous liquid freights in rairoad tank-trucks / V.V. Galov, I.G. Kiselev // The 11th International Symposium on Heat Transfer and Renewable Sources of Energy (HTRSE 2006). – Szczecin: Szczecin Univercity of Technology. – 2006. – P. 729–733. – ISBN 83-7457-012-1.