Анализ причин эксплуатационных повреждений специализированных вагонов-цистерн с котлами из алюминиевых сплавов

Статья из сборника

Анализ причин эксплуатационных повреждений специализированных вагонов-цистерн с котлами из алюминиевых сплавов

Транспортировка грузов для комплексов химического производства в Российской Федерации осуществляется преимущественно железнодорожным транспортом, причем основная часть грузов перевозится в универсальных вагонах. Грузы, вызывающие интенсивную коррозию или требующие наличия специальных конструкций погрузки-выгрузки, транспортируются в специализированном подвижном составе, который в настоящее время получает все большее применение. Это объясняется тем, что при использовании специализированных вагонов обеспечивается лучшая сохранность грузов и, как правило, снижаются риски возникновения аварийных ситуаций.

Одним из таких специализированных видов подвижного состава является вагон-цистерна модели 15-1406, который с шестидесятых годов прошлого столетия применяется для транспортировки кислотных меланжей и крепкой азотной кислоты. В настоящее время номенклатура перевозимых в нем грузов расширена. Это обусловлено тем, что котел данной цистерны, изготовленный из алюминиевых сплавов (АД0), эффективно противостоит агрессивному воздействию перевозимого груза.

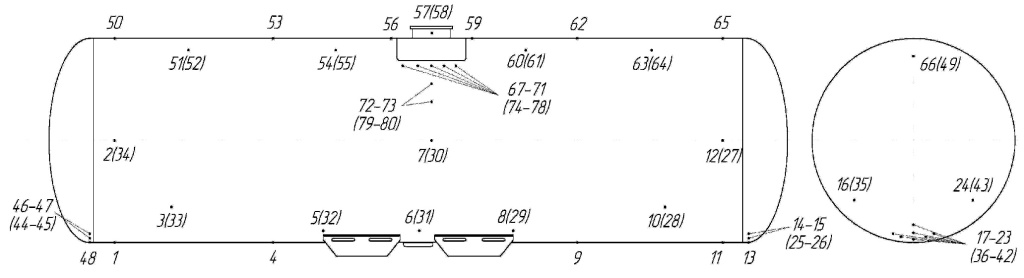

Конструкция вагонов-цистерн модели 15-1406 имеет ряд отличий от универсального подвижного состава для перевозки нефтепродуктов (рис. 1). Основными из них являются: усиленная рама, котел из алюминиевых сплавов, выгрузочная арматура и крышки люков из нержавеющей стали, а также наличие дренажных желобов на котле, предназначенных для защиты тормозного оборудования от случайно пролитого продукта.

В последние годы парк специализированного подвижного состава постоянно сокращается, в результате чего возрастает дефицит вагонов-цистерн для транспортировки специальных грузов. Это обусловлено тем, что все больше вагонов выходят из эксплуатации вследствие отказов и окончания срока безопасной эксплуатации. Следует отметить, что специалистами ведущих исследовательских организаций России и Украины выполнено большое количество работ, связанных с оценкой технического состояния универсальных вагонов-цистерн в эксплуатации. Значительно менее изучены в этом плане специализированные вагоны-цистерны. Таким образом, задача анализа причин эксплуатационных повреждений специализированных вагонов-цистерн с котлами из алюминиевых сплавов является на сегодняшний день актуальной.

Рис. 1. Общий вид вагона-цистерны модели 15-1406 для перевозки едких химических грузов

Рис. 1. Общий вид вагона-цистерны модели 15-1406 для перевозки едких химических грузов

Для решения данной задачи специалистами Инженерного центра был выполнен комплекс работ по оценке повреждений и дефектов основного металла и сварных соединений, коррозионного износа, а также анализ интенсивности эксплуатации вагонов-цистерн модели 15-1406.

На первом этапе уточнялось техническое состояние подвижного состава, для чего было обследовано более 50 вагонов-цистерн с истекшим сроком службы собственности ОАО «Ангарский завод полимеров», ОАО «Новомосковская акционерная компания «Азот», а также вагонов инвентарного парка.

Используя отработанный алгоритм диагностирования технического состояния на аналогичном подвижном составе, методами неразрушающего контроля (визуальный и измерительный контроль, ультразвуковая, капиллярная и вихретоковая дефектоскопия [1, 2]) был выполнен весь комплекс экспертных работ. При обследовании определялись неисправности, повреждения, дефекты и идентифицировались основные места их локализации в несущей конструкции рамы, котла и элементов крепления котла на раме. Оценка технического состояния тележек, автосцепного и тормозного оборудования не проводилась в связи с тем, что указанные элементы ремонтируются и меняются при плановых видах ремонта. В результате проведенной исследовательской работы были установлены основные повреждения и неисправности вагонов-цистерн модели 15-1406 (рис. 2).

Рис. 2. Основные повреждения вагонов-цистерн модели 15-1406: а) вмятины, раковины, задиры на поверхности кольцевой проточки под под-кладку фланца люка-лаза и повреждение коррозией фланца люка-лаза; б) обрыв швов приварки фиксатора внутренней лестницы с повреждением ос-новного металла; в) коррозионное повреждение основного металла; г) трещины в основном металле; д) дефекты сварных швов; е) трещины сварных швов фасонных лап; ж) повреждение дренажных желобов; з) отсутствие дренажных желобов

Рис. 2. Основные повреждения вагонов-цистерн модели 15-1406: а) вмятины, раковины, задиры на поверхности кольцевой проточки под под-кладку фланца люка-лаза и повреждение коррозией фланца люка-лаза; б) обрыв швов приварки фиксатора внутренней лестницы с повреждением ос-новного металла; в) коррозионное повреждение основного металла; г) трещины в основном металле; д) дефекты сварных швов; е) трещины сварных швов фасонных лап; ж) повреждение дренажных желобов; з) отсутствие дренажных желобов

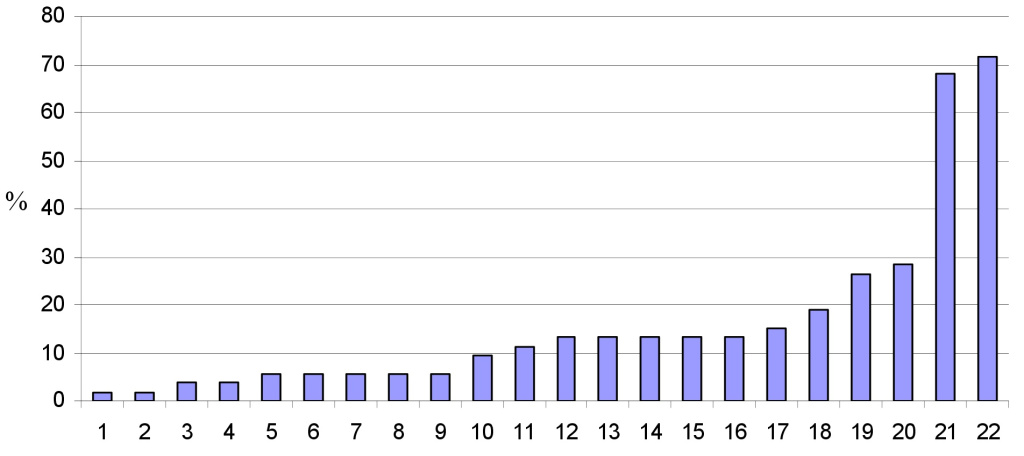

Все выявленные повреждения (рис. 3) были условно разделены на три группы. К первой группе (1–9 поз.) относятся единичные повреждения и неисправности. Вторая группа (10–20) – это повреждения, которые были обнаружены более чем на 10% обследованных вагонов. Третью группу (21–22) составляют наиболее массовые повреждения (свыше 60%). При исследовании повреждений несущей конструкции рамы не зафиксировано. Вместе с тем было установлено, что основная часть неисправностей возникает на котле вагонов-цистерн. В ходе работ выявлены и места наибольшего коррозионного износа котла вагона-цистерны. На последующих этапах более детально исследовались повреждения второй и третьей групп.

На втором этапе с использованием метода ультразвуковой толщинометрии осуществлялась оценка скорости коррозионного износа основных элементов котла вагонов-цистерн. Измерения производились путем замера толщины в зонах интенсивного коррозионного износа металла с применением ультразвукового толщиномера Булат-1П, обеспечивающего погрешность измерения не более ± 0,1 мм. Были определены контрольные зоны, которые соответствовали местам наибольшего коррозионного износа и наибольшей концентрации напряжений, выявленным в результате расчетов прочности. С учетом особенностей эксплуатации была разработана уточненная схема диагностирования котла (рис. 4).

1 – повреждение лежневой опоры; 2 – сквозная коррозия верхнего листа шкворневой балки; 3 – вмятина днища или обечайки котла; 4 – сквозная коррозия обечайки люка-лаза; 5 – повреждение и некомплектность сливо-наливной арматуры; 6 – механический износ основного металла штампованного углубления котла; 7 – износ отверстий фланца до уплотнительной канавки люка-лаза; 8 – язвенная коррозия уплотнительной канавки люка-лаза; 9 – значительная коррозия основного металла; 10 – вмятины, раковины, задиры на поверхности кольцевой проточки под подкладку фланца люка-лаза; 11 – повреждение коррозией фланца люка-лаза; 12 – изгибы и повреждения наружной лестницы; 13 – повреждения концевой (лобовой) балки; 14 – ослабление крепления хомутов; 15 – повреждения ударной розетки; 16 – обрыв швов приварки фиксатора внутренней лестницы с повреждением основного металла; 17 – коррозионное повреждение основного металла; 18 – трещины в основном металле; 19 – повреждения и деформации верхнего ограждения и помостов на котле; 20 – дефекты сварных швов; 21 – трещины сварных швов фасонных лап; 22 – повреждение или отсутствие дренажных желобов

1 – повреждение лежневой опоры; 2 – сквозная коррозия верхнего листа шкворневой балки; 3 – вмятина днища или обечайки котла; 4 – сквозная коррозия обечайки люка-лаза; 5 – повреждение и некомплектность сливо-наливной арматуры; 6 – механический износ основного металла штампованного углубления котла; 7 – износ отверстий фланца до уплотнительной канавки люка-лаза; 8 – язвенная коррозия уплотнительной канавки люка-лаза; 9 – значительная коррозия основного металла; 10 – вмятины, раковины, задиры на поверхности кольцевой проточки под подкладку фланца люка-лаза; 11 – повреждение коррозией фланца люка-лаза; 12 – изгибы и повреждения наружной лестницы; 13 – повреждения концевой (лобовой) балки; 14 – ослабление крепления хомутов; 15 – повреждения ударной розетки; 16 – обрыв швов приварки фиксатора внутренней лестницы с повреждением основного металла; 17 – коррозионное повреждение основного металла; 18 – трещины в основном металле; 19 – повреждения и деформации верхнего ограждения и помостов на котле; 20 – дефекты сварных швов; 21 – трещины сварных швов фасонных лап; 22 – повреждение или отсутствие дренажных желобов

Рис. 3. Анализ дефектов и неисправностей специализированных вагонов-цистерн модели 15-1406

Рис. 4. Схема проведения ультразвуковой толщинометрии котла вагона-цистерны модели 15-1406

Рис. 4. Схема проведения ультразвуковой толщинометрии котла вагона-цистерны модели 15-1406

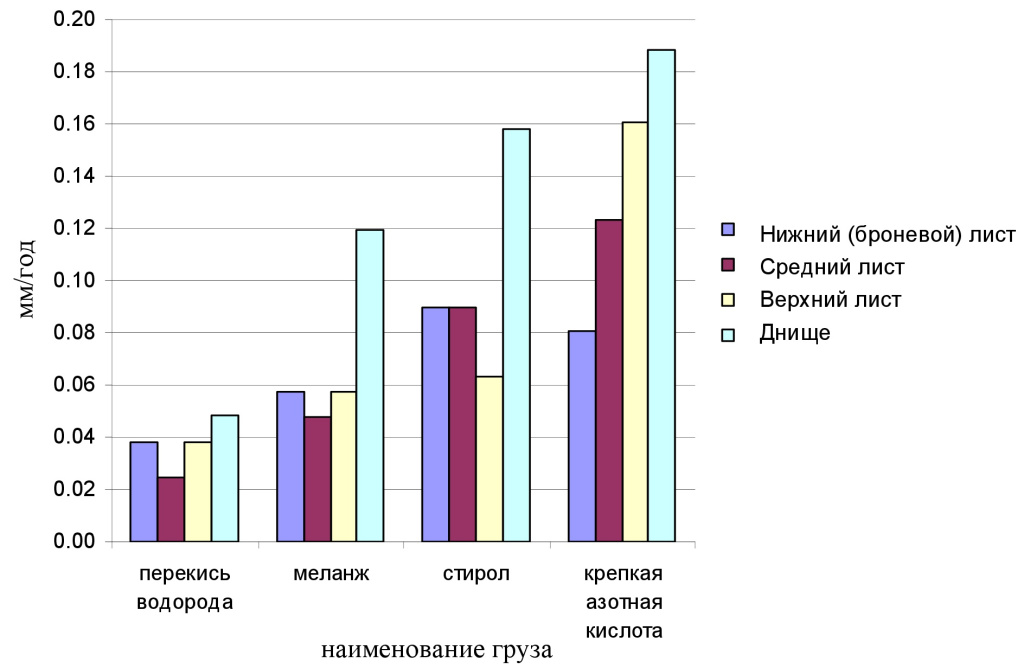

В результате было установлено, что средняя скорость коррозионного износа находится в диапазоне от 0,025 до 0,185 мм/год и зависит от номенклатуры перевозимого груза (рис. 5). Как показали исследования, наибольшей коррозии подвержены вагоны-цистерны, осуществляющие транспортировку крепкой азотной кислоты.

Также было определено, что элементы котла имеют различную степень коррозионного износа. Независимо от перевозимого груза наиболее подвержено коррозионному воздействию днище котла. Скорость коррозионного износа днища превышает аналогичный показатель у других элементов котла на 5–25% в год (в зависимости от перевозимого груза).

Рис. 5. Максимальный коррозионный износ основных элементов котла вагона-цистерны модели 15-1406

Рис. 5. Максимальный коррозионный износ основных элементов котла вагона-цистерны модели 15-1406

На следующем этапе работ производилась оценка интенсивности эксплуатации вагонов-цистерн модели 15-1406. При этом учитывался годовой и суточный пробег, коэффициент порожнего пробега и номенклатура перевозимых грузов. В качестве исходных данных использована информация, полученная от собственников вагонов.

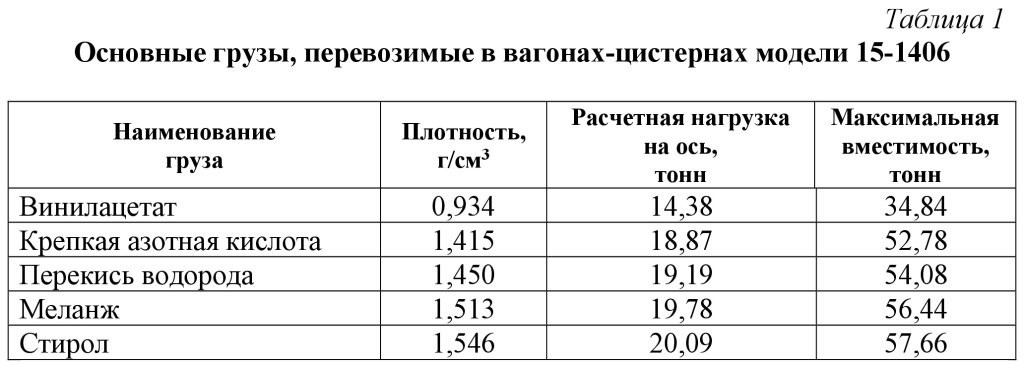

Проведенный анализ показал, что годовой и суточный пробег вагонов-цистерн в среднем составляет 18–20 тыс. и 0,025 тыс. километров соответственно. Коэффициент порожнего пробега вагонов – 0,5. Для сравнения: годовой и суточный пробег универсальных вагонов-цистерн принадлежности ОАО «РЖД» и других собственников составляет в среднем 100 тыс. и 0,27 тыс. километров при коэффициенте порожнего пробега 0,9. Таким образом, было установлено, что интенсивность эксплуатации вагонов-цистерн модели 15-1406 примерно в девять раз ниже по сравнению с универсальным подвижным составом. Причем специализированные вагоны эксплуатируются с полным использованием полезного объема котла 37,3 м3 и осуществляют перевозку грузов, плотность которых отличается в 1,6 раза (табл. 1). Выполненный анализ интенсивности эксплуатации показал, что у вагонов-цистерн модели 15-1406 недоиспользуется до 28% допускаемой расчетной осевой нагрузки (22,5 тонн). Это дает основание предположить, что обследованные вагоны к окончанию своего срока эксплуатации не в полной мере выработали свой ресурс, который определяется для полного использования допускаемой осевой нагрузки.

На следующем этапе были проанализированы причины возникновения эксплуатационных повреждений и дефектов (табл. 2). Все повреждения были разделены на три группы, сформированные в зависимости от стадии жизненного цикла, на которой возможно возникновения повреждения: проектировочные, производственные и эксплуатационные.

К стадии проектирования были отнесены следующие причины возникновения неисправностей и дефектов: недоработка конструкции, нерациональный выбор материалов, наличие конструктивной концентрации напряжений. Эти причины приводят к появлению механического износа основного металла штампованного углубления котла, износа отверстий фланца до уплотнительной канавки люка-лаза, вмятин, раковин, задиров на поверхности кольцевой проточки под подкладку фланца люка-лаза, к повреждению коррозией фланца люка-лаза, трещинам сварных швов фасонных лап и повреждению или отсутствию дренажных желобов.

На стадии производства основной причиной появления повреждений и дефектов является нарушение технологии изготовления: несоблюдение требований технических условий технологии сварки, а также недостаточная квалификация персонала, отсутствие условий проведения работ и т. д. Эти нарушения приводят к повреждениям лежневых опор, вмятинам, раковинам, задирам на поверхности кольцевой проточки под подкладку фланца люка-лаза, к коррозии фланца люка-лаза, обрыву швов приварки фиксатора внутренней лестницы с повреждением основного металла и дефектам сварных швов.

К эксплуатационным причинам возникновения неисправностей и дефектов были отнесены: несоблюдение правил технической эксплуатации, коррозионные повреждения, внецентровое приложение нагрузок сжатия, превышении скоростных диапазонов маневровых соударений, несоблюдение правил перевозки грузов наливом.

В результате было установлено, что основная часть повреждений и дефектов возникает в результате сочетания не менее двух групп причин.

Основная доля повреждений приходится на эксплуатационную стадию, причем самые значительные из них – коррозионные. (Коррозионные повреждения фланца и обечайки люка-лаза были подробно исследованы в работе Инженерного центра ранее [3].) Помимо этого наблюдаются значительные повреждения основного металла котла вагонов-цистерн и его сварных швов.

В результате диагностирования технического состояния было установлено, что чаще всего повреждения швов и основного металла возникают при нарушении условий эксплуатации, а именно при перевозке грузов, не предназначенных для этого типа вагонов. Так, например, при транспортировке в цистерне 15-1406 гидросульфита натрия разрушение швов наблюдается примерно за 13 месяцев вследствие общей язвенной коррозии сварных соединений.

В щелочных средах неоднородность оксидной пленки на основном металле вызывает его локальную коррозию в виде язв, развивающихся в ширину и глубину. Это происходит из-за депассивации защитной пленки Al2O3, которая существует на поверхности основного металла только в интервале 3<pH<9. А в щелочных средах пассивная пленка разрушается:

Al2O3 + 6NaOH + 3H2O → 2Na3 Ι Al(OH)6 Ι.

При перевозке гидросульфида натрия (pH=11) нарушение пассивного состояния основного металла отмечается прежде всего на наиболее неравновесных участках поверхности в области сварных швов.

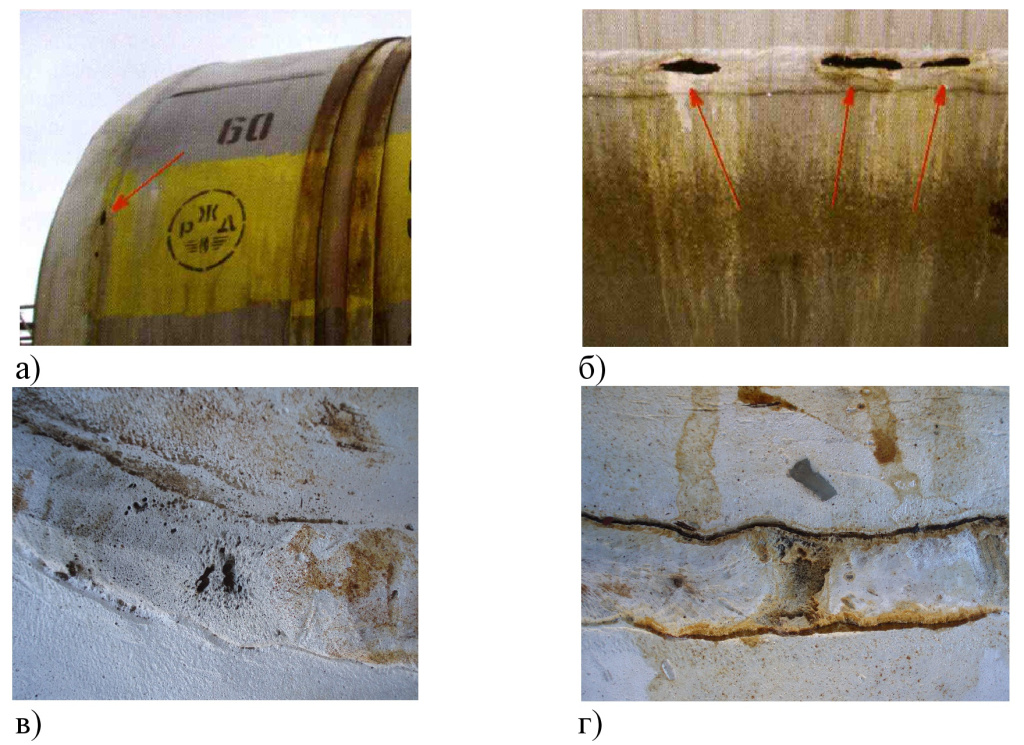

Химический состав металла сварного шва отличается от состава основного металла. Содержание в алюминиевом сплаве сварочной проволоки магния существенно упрочняет сплав, снижает термодинамическое равновесие, что способствует повышению химической активности металла. Учитывая, что металл сварного шва подвергается растягивающим нагрузкам, обусловленным сварочными и технологическими напряжениями, возникающими при вальцовке листового проката при изготовлении цистерн, при перевозке гидросульфида натрия происходит не только разрушение защитной окисной пленки на поверхности сварных соединений, но и достаточно быстрое растворение металла сварного шва. При обследовании специалистами Инженерного центра и ОАО «ВНИИнефтемаш» внутренней поверхности вагонов-цистерн модели 15-1406 было установлено, что растворилось не только усиление сварного шва, но и сам шов на существенную глубину, а в некоторых зонах образовались сквозные свищи (рис. 6) [4, 5].

Рис. 6. Повреждения химической коррозией сварных соединений вагонов-цистерн модели 15-1406: а) участок поверхности обечайки с поражением (свищем) кольцевого сварного шва; б) коррозионные свищи на продольном сварном шве; в) язвенная коррозия сварного шва обечайки люка-лаза; г) трещины и коррозия околошовной зоны люка-лаза

Рис. 6. Повреждения химической коррозией сварных соединений вагонов-цистерн модели 15-1406: а) участок поверхности обечайки с поражением (свищем) кольцевого сварного шва; б) коррозионные свищи на продольном сварном шве; в) язвенная коррозия сварного шва обечайки люка-лаза; г) трещины и коррозия околошовной зоны люка-лаза

Выполненный комплекс исследований позволил выявить типичные повреждения, установить величины коррозионного износа основных элементов котла от перевозимого груза, исследовать причины возникновения эксплуатационных повреждений, провести их классификацию и оценить интенсивность эксплуатации вагонов-цистерн модели 15-1406 за весь срок эксплуатации. Полученные данные позволили сформировать методику оценки технического состояния специализированных вагонов-цистерн модели 15-1406 и ее аналогов и уточнить требования к новым вагонам. Кроме того, на основе проведенных исследований были разработаны требования к ремонту для продления эксплуатации вагонов-цистерн.

Полученный опыт может быть распространен на другие типы специализированного подвижного состава, курсирующего на путях общесетевого назначения ОАО «РЖД».

Список литературы

1. Методические указания по проведению диагностирования технического состояния и определению остаточного срока безопасной эксплуатации сосудов и аппаратов: РД 03-421-01. – СПб. : ЦОТБСП, 2001. – 129 с.

2. Программа и методика работ по определению возможности продления срока безопасной эксплуатации железнодорожного подвижного состава, работающего на опасных производственных объектах: 71451427-01 ПМ. – СПб. : ООО «ЭЦПС», 2006. – 70 с.

3. Битюцкий Н. А. Оценка возможности восстановления ресурса специализированных вагонов-цистерн с котлами из алюминиевых сплавов : сб. науч. тр. / Н. А. Битюцкий, С. В. Урушев / под. ред. А. А. Битюцкого ; Инженерный центр вагоностроения. – СПб., 2007. – Вып. 3. – С. 81–90 с.

4. Горелик А. А., Причины разрушения котлов цистерн модели 15-1406 для перевозки гидросульфата натрия / А. А. Горелик, М. Л. Медведева, Л. Н Крамина, А. Н. Серегин // Химическое и нефтегазовое машиностроение. – М., 2007. – Вып. 4. – С. 23.